Sí, un acabado PVD es excepcionalmente duradero. Es uno de los recubrimientos superficiales más resistentes y duraderos disponibles en la actualidad. El proceso de Deposición Física de Vapor (PVD) crea una película delgada que se adhiere al sustrato a nivel molecular, dando como resultado un acabado significativamente más duro y más resistente a la corrosión que los métodos tradicionales como la galvanoplastia o el recubrimiento en polvo.

La razón principal de la durabilidad del PVD es el proceso en sí. No se limita a aplicar una capa de pintura; fusiona físicamente una superficie nueva y más dura sobre el material base, creando un acabado altamente resistente a los arañazos, el deslustre y el desgaste diario.

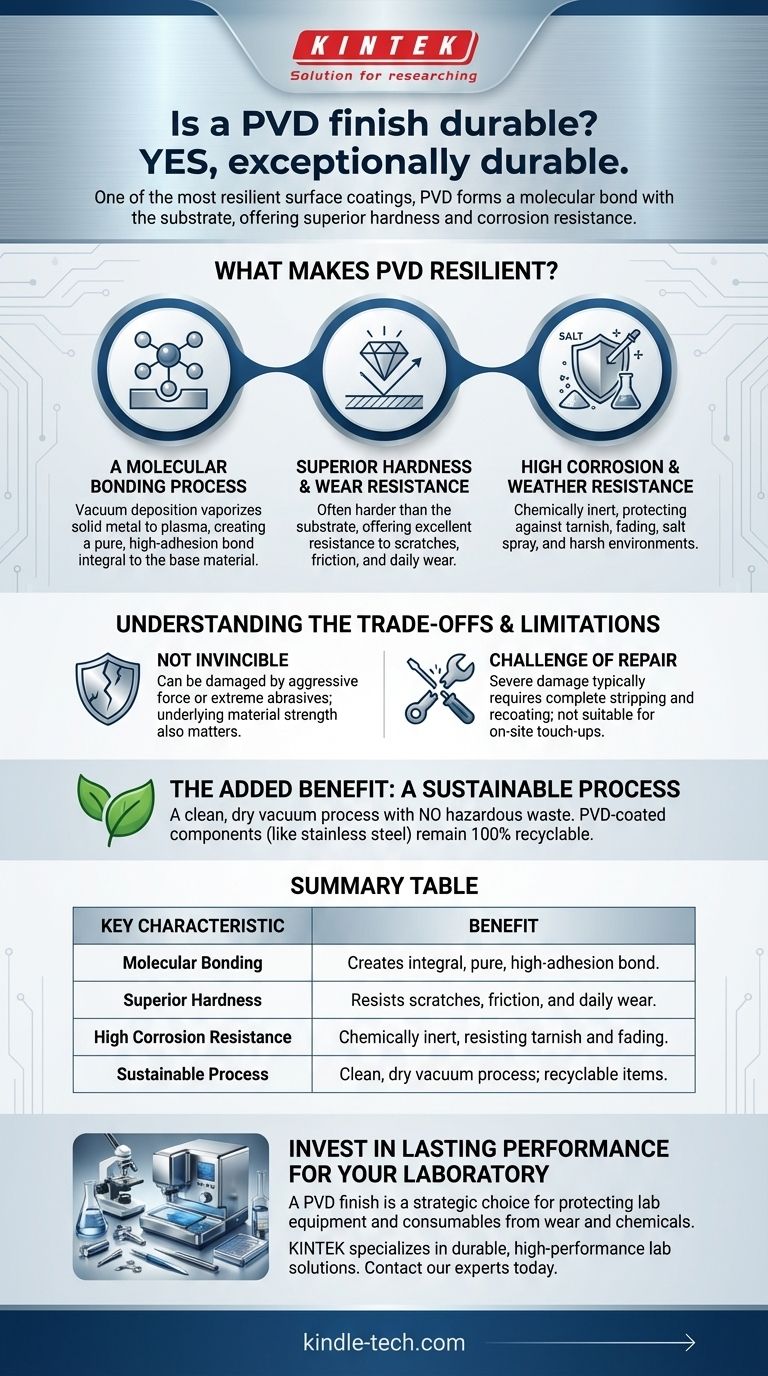

¿Qué hace que un acabado PVD sea tan resistente?

La durabilidad del PVD no es una característica única, sino el resultado de varios factores inherentes al proceso de deposición. Cambia fundamentalmente las propiedades superficiales del objeto que se recubre.

Un Proceso de Unión Molecular

El PVD es un proceso de recubrimiento al vacío que implica vaporizar un metal sólido hasta convertirlo en un plasma de átomos o moléculas. Este vapor se deposita luego sobre el objeto, creando una unión pura y de alta adhesión que es extremadamente difícil de separar.

Este método garantiza un recubrimiento uniforme y denso que se convierte en una parte integral del artículo original en lugar de ser solo una capa superficial.

Dureza Superior y Resistencia al Desgaste

El recubrimiento PVD resultante es a menudo más duro que el propio material del sustrato. Esta dureza excepcional proporciona una resistencia superior a los arañazos, la fricción y las altas tasas de desgaste comunes tanto en aplicaciones funcionales como decorativas.

Desde grifos de cocina hasta componentes automotrices, esta dureza garantiza que el acabado mantenga su integridad y apariencia a través de años de uso.

Alta Resistencia a la Corrosión y a la Intemperie

Los recubrimientos PVD son químicamente inertes y altamente resistentes a la corrosión por niebla salina, productos químicos y otros factores ambientales. Esto los convierte en una opción ideal para componentes expuestos a los elementos o a condiciones adversas.

Esta resistencia previene el deslustre y la decoloración, preservando el color y el brillo originales del acabado mucho más tiempo que los métodos convencionales.

Comprensión de las Compensaciones y Limitaciones

Aunque el PVD es un acabado de primer nivel, es esencial comprender sus límites. Ningún recubrimiento es indestructible, y el PVD no es una excepción.

La Durabilidad No Es Invencibilidad

A pesar de su alta resistencia, un recubrimiento PVD puede dañarse. Un ataque agresivo con un objeto afilado o una fuerza abrasiva extrema puede rayar o mellarse el acabado.

Piénselo como altamente resistente a los arañazos, no completamente a prueba de arañazos. La resistencia subyacente del material base también juega un papel; un recubrimiento PVD no evitará que un metal blando se abolle por debajo.

El Desafío de la Reparación

Una de las compensaciones más significativas es la reparabilidad. Si un acabado PVD se daña gravemente, normalmente no se puede "retocar" o reparar in situ.

El artículo debe ser despojado y recubierto completamente de nuevo utilizando el mismo proceso de deposición al vacío, lo que puede ser complejo y costoso.

El Beneficio Añadido: Un Proceso Sostenible

Más allá de su rendimiento, el proceso PVD ofrece una ventaja significativa en su impacto ambiental. Es un proceso limpio y seco al vacío que no produce residuos peligrosos.

Esto contrasta marcadamente con los procesos electroquímicos tradicionales como el plateado, que a menudo implican productos químicos tóxicos. Además, los componentes recubiertos con PVD, como el acero inoxidable, siguen siendo 100% reciclables al final de su vida útil.

Tomar la Decisión Correcta para su Objetivo

El PVD es una tecnología de acabado premium que ofrece un claro retorno de la inversión a través de su longevidad y rendimiento.

- Si su enfoque principal es la máxima longevidad y resistencia al desgaste: El PVD es una de las mejores opciones disponibles para artículos de alto contacto como herrajes para puertas, herramientas o relojes.

- Si su enfoque principal es un acabado decorativo duradero: El PVD proporciona un color estable y vibrante que resiste la decoloración y el deslustre, asegurando el atractivo estético durante años.

- Si está planeando para entornos de abuso extremo: Reconozca que, aunque el PVD es superior, el daño grave es difícil de reparar, lo que puede influir en su decisión.

En última instancia, elegir un acabado PVD es una inversión estratégica en durabilidad y apariencia a largo plazo.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Unión Molecular | Crea una unión pura y de alta adhesión que es integral al sustrato. |

| Dureza Superior | Proporciona una excelente resistencia a los arañazos, la fricción y el desgaste diario. |

| Alta Resistencia a la Corrosión | Químicamente inerte, resiste el deslustre, la decoloración y los factores ambientales adversos. |

| Proceso Sostenible | Un proceso limpio y seco al vacío sin residuos peligrosos; los artículos recubiertos siguen siendo reciclables. |

Invierta en rendimiento duradero para su laboratorio. Un acabado PVD es una elección estratégica para proteger su valioso equipo y consumibles de laboratorio contra el desgaste, la corrosión y la exposición química. KINTEK se especializa en proporcionar soluciones de laboratorio duraderas y de alto rendimiento. Contacte con nuestros expertos hoy mismo para analizar cómo los recubrimientos PVD pueden mejorar la longevidad y fiabilidad de los componentes críticos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura