Sí, la soldadura fuerte de aluminio es un método de unión excepcionalmente eficaz para aplicaciones específicas. Sobresale en la creación de uniones limpias y altamente repetibles con una distorsión mínima de la pieza, lo que la hace ideal para ensamblajes complejos o delicados donde la soldadura tradicional sería poco práctica o dañina.

La pregunta central no es si la soldadura fuerte de aluminio es "buena", sino cuándo es la opción superior. La soldadura fuerte brilla en situaciones donde la precisión, la baja distorsión por calor y la capacidad de unir ensamblajes complejos de manera limpia son más críticas que la resistencia absoluta y localizada de una soldadura.

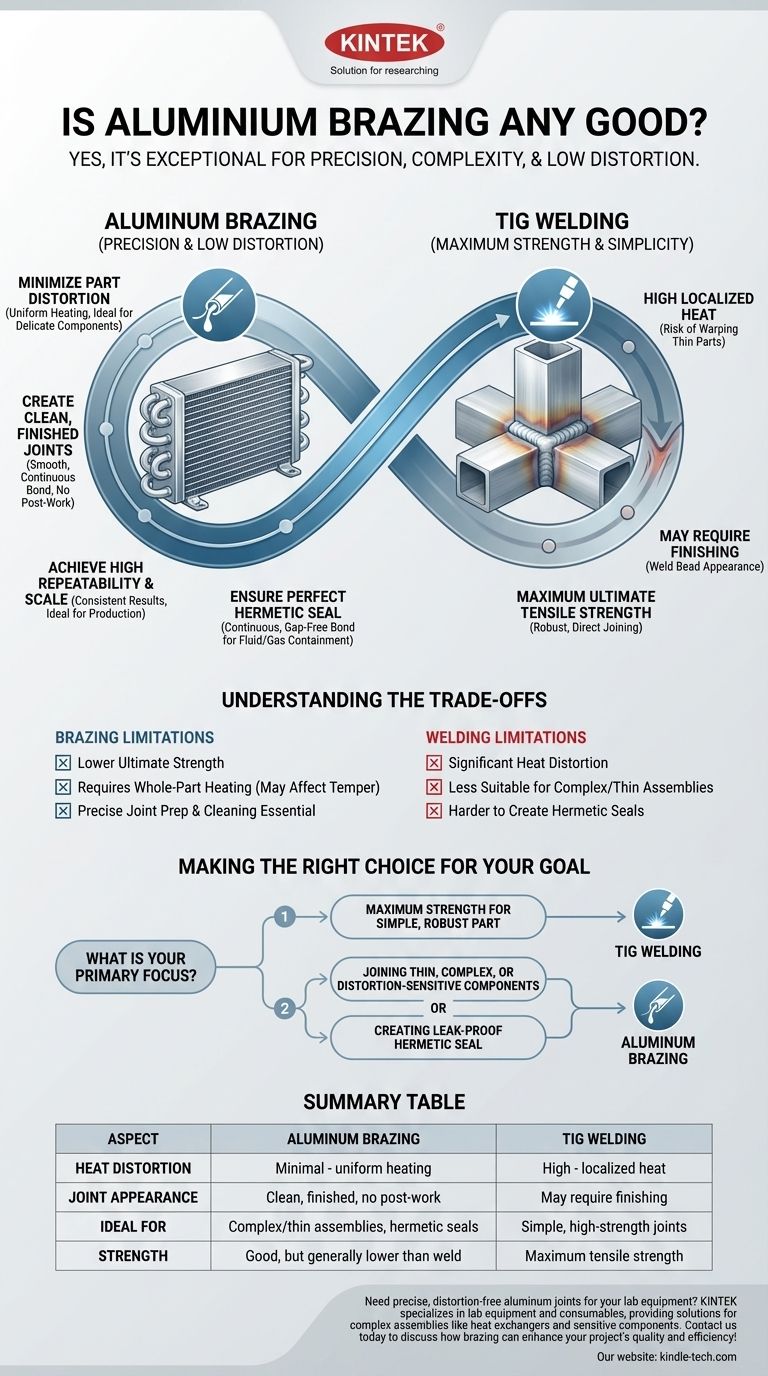

¿Por qué elegir la soldadura fuerte en lugar de otros métodos?

Comprender las ventajas únicas de la soldadura fuerte de aluminio aclara su función. El proceso implica calentar todo el ensamblaje para fundir un metal de aportación, que fluye hacia la unión por acción capilar sin fundir el aluminio base.

Minimizar la distorsión de la pieza

La ventaja más significativa es el calentamiento y enfriamiento uniformes del ensamblaje. Este proceso minimiza el estrés térmico que causa la deformación.

Por el contrario, la soldadura introduce un calor intenso y localizado, que puede distorsionar o dañar fácilmente los componentes delgados de aluminio.

Crear uniones limpias y acabadas

La soldadura fuerte produce uniones excepcionalmente limpias y prolijas que a menudo no requieren trabajo de acabado adicional.

El material de aportación se introduce con precisión en la unión, creando una unión suave y continua. Esto es un beneficio importante tanto para las piezas estéticas como para las funcionales.

Lograr alta repetibilidad y escala

La naturaleza controlada de la soldadura fuerte en horno, un método común, asegura resultados altamente repetibles de una pieza a otra.

Esto hace que el proceso sea ideal para entornos de producción y para crear ensamblajes complejos con numerosas uniones, como intercambiadores de calor, donde la consistencia es crítica.

Asegurar un sello hermético perfecto

La acción capilar del proceso de soldadura fuerte crea una unión continua y sin espacios.

Esto da como resultado una unión herméticamente sellada, lo cual es esencial para cualquier aplicación que deba contener un fluido o gas sin fugas.

Comprender las compensaciones

Ningún proceso es perfecto para todos los escenarios. Para tomar una decisión informada, debe reconocer las limitaciones de la soldadura fuerte en comparación con un método como la soldadura TIG.

Resistencia de la unión

Si bien una unión soldada fuerte correctamente ejecutada es resistente, generalmente no iguala la resistencia a la tracción máxima de una soldadura TIG de alta calidad. El material de aportación, por diseño, tiene un punto de fusión más bajo y propiedades mecánicas diferentes que el aluminio base.

Requisitos de tratamiento térmico

La soldadura fuerte requiere calentar toda la pieza a una temperatura muy cercana al punto de fusión del aluminio. Esto requiere un horno o un trabajo de soplete altamente controlado y afecta el temple o la dureza del material, lo que puede requerir un tratamiento térmico posterior.

Preparación de la unión

El éxito de la soldadura fuerte depende en gran medida del diseño y la limpieza adecuados de la unión. Las piezas deben tener un espacio muy estrecho y uniforme entre ellas para facilitar la acción capilar, y las superficies deben limpiarse meticulosamente de óxidos y contaminantes.

Tomar la decisión correcta para su objetivo

La selección del método de unión correcto depende completamente de las demandas específicas de su proyecto.

- Si su objetivo principal es la máxima resistencia para una pieza simple y robusta: la soldadura TIG suele ser la opción mejor y más directa.

- Si su objetivo principal es unir componentes delgados, complejos o sensibles a la distorsión: la soldadura fuerte de aluminio es el método superior.

- Si su objetivo principal es crear un sello hermético a prueba de fugas en un ensamblaje de múltiples uniones: la soldadura fuerte proporciona un nivel de fiabilidad que es muy difícil de igualar con la soldadura.

Al comprender sus puntos fuertes únicos en la precisión y la unión de bajo estrés, puede aprovechar la soldadura fuerte de aluminio para obtener resultados que la soldadura simplemente no puede igualar.

Tabla resumen:

| Aspecto | Soldadura fuerte de aluminio | Soldadura TIG |

|---|---|---|

| Distorsión por calor | Mínima (calentamiento uniforme) | Alta (calor localizado) |

| Apariencia de la unión | Limpia, acabada, sin post-trabajo | Puede requerir acabado |

| Ideal para | Ensamblajes complejos/delgados, sellos herméticos | Uniones simples de alta resistencia |

| Resistencia | Buena, pero generalmente menor que la soldadura | Máxima resistencia a la tracción |

¿Necesita uniones de aluminio precisas y sin distorsiones para su equipo de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones para ensamblajes complejos como intercambiadores de calor y componentes sensibles. Nuestra experiencia garantiza sellos herméticos y resultados repetibles para las necesidades de su laboratorio. Contáctenos hoy para discutir cómo la soldadura fuerte puede mejorar la calidad y eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de atmósfera controlada con cinta de malla

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales