Fundamentalmente, sí, la deposición física de vapor (PVD) es un proceso seguro cuando se realiza utilizando equipos modernos con controles de ingeniería adecuados y capacitación del operador. El proceso en sí implica física de alta energía dentro de un vacío sellado, pero los peligros son bien comprendidos y contenidos eficazmente. La seguridad de PVD no es cuestión de azar, sino un resultado deliberado de un diseño de sistema robusto y estrictos protocolos operativos.

La seguridad de PVD no es inherente a la física, sino que está diseñada en el sistema. El proceso implica riesgos significativos como altas tensiones y temperaturas extremas, pero estos están contenidos dentro de una cámara de vacío sellada, lo que hace que los sistemas PVD modernos sean excepcionalmente seguros para operadores capacitados.

Desglosando los peligros del proceso PVD

Para comprender la seguridad de PVD, primero debemos identificar los peligros potenciales involucrados en el proceso mismo. Estos están casi completamente aislados del operador por el diseño del equipo.

Sistemas eléctricos de alto voltaje

Los métodos PVD como la pulverización catódica y la evaporación por haz de electrones dependen de energía de alto voltaje para generar plasma o energizar un haz de electrones. Esto presenta un riesgo eléctrico significativo.

Sin embargo, todos los componentes de alto voltaje son internos a la máquina y están fuertemente blindados. Los interbloqueos de seguridad son una característica estándar y crítica que corta automáticamente la energía si se abren los paneles de acceso, evitando cualquier exposición del operador.

Temperaturas extremas y riesgos térmicos

La técnica de evaporación térmica implica calentar los materiales fuente a temperaturas lo suficientemente altas como para causar la vaporización. Esto crea un ambiente térmico intenso dentro de la cámara.

Estas temperaturas extremas están confinadas a la cámara de vacío. Las paredes de la cámara a menudo están refrigeradas por agua, y el sistema está aislado térmicamente, asegurando que el exterior del equipo permanezca seguro al tacto durante el funcionamiento.

Entornos de alto vacío

Los procesos PVD se llevan a cabo en un entorno de alto vacío. Esto plantea un riesgo físico muy bajo, pero no nulo, de implosión de la cámara si la integridad estructural se ve comprometida.

Las cámaras de vacío modernas están diseñadas según estándares que superan con creces su estrés operativo, lo que hace que tal evento sea excepcionalmente raro. Una consideración más práctica es el uso de gases inertes como el argón para la pulverización catódica, lo que podría representar un riesgo de asfixia si se produjera una fuga importante en una habitación mal ventilada.

Manipulación de materiales

Los materiales fuente utilizados para la deposición y la limpieza de la cámara después del proceso son los principales puntos de exposición potencial. Algunos materiales pueden ser peligrosos en forma de polvo.

Este riesgo se gestiona mediante Procedimientos Operativos Estándar (POE) para la manipulación de materiales, que incluyen el uso de equipos de protección personal (EPP) como guantes y mascarillas al cargar materiales o realizar el mantenimiento del sistema.

¿Es seguro el producto final recubierto con PVD?

Una vez que el proceso PVD se completa, el producto resultante no solo es seguro, sino que a menudo mejora la seguridad y la longevidad de la pieza original.

Recubrimientos inertes y estables

PVD aplica una capa extremadamente delgada, densa y sólida de material, como un metal o una cerámica. Estos recubrimientos están completamente unidos al sustrato y son altamente estables e inertes.

Debido a que el recubrimiento está unido físicamente y es químicamente estable, no lixivia, no se descascara ni emite gases. Por esta razón, los recubrimientos PVD se utilizan con frecuencia para implantes médicos y equipos de grado alimenticio.

Mejora de la durabilidad y seguridad del producto

Como se señaló para los componentes aeroespaciales, los recubrimientos PVD añaden durabilidad y resistencia al calor y la corrosión. Una pieza que puede soportar mejor temperaturas extremas y entornos hostiles es inherentemente una pieza más segura y confiable.

El recubrimiento actúa como un escudo protector, evitando que el material subyacente se degrade, lo que a su vez previene fallas mecánicas.

Sin disolventes residuales ni subproductos

A diferencia de los procesos químicos húmedos como la galvanoplastia o la pintura, PVD es un proceso físico seco. No hay disolventes que queden atrapados en el recubrimiento ni subproductos químicos dañinos en la superficie del producto final.

Tomando la decisión correcta para su objetivo

Su enfoque de la seguridad de PVD depende de su función y su objetivo.

- Si su enfoque principal es la adopción de tecnología: Evalúe los controles de ingeniería incorporados del sistema, los interbloqueos de seguridad y el cumplimiento del fabricante con los estándares de seguridad industrial.

- Si su enfoque principal es la seguridad operativa: Su seguridad depende de la adhesión rigurosa a los Procedimientos Operativos Estándar (POE), especialmente para el mantenimiento, la carga de materiales y la limpieza de la cámara.

- Si su enfoque principal es el diseño de productos: Vea los recubrimientos PVD como un método para mejorar la seguridad y durabilidad del producto, ya que la superficie final recubierta es estable, inerte y libre de productos químicos de proceso.

En última instancia, la seguridad de la deposición física de vapor es un testimonio de la ingeniería disciplinada y la excelencia operativa.

Tabla resumen:

| Aspecto de seguridad | Conclusión clave |

|---|---|

| Peligros del proceso | Contenidos dentro de cámaras de vacío selladas e interbloqueadas. |

| Producto final | Los recubrimientos son inertes, estables y mejoran la durabilidad. |

| Seguridad operativa | Depende de los controles de ingeniería y los protocolos del operador capacitado. |

Asegure que sus procesos PVD sean seguros y eficientes con KINTEK. Nos especializamos en equipos de laboratorio y consumibles de alta calidad, incluyendo sistemas PVD diseñados con características de seguridad robustas. Nuestras soluciones ayudan a los laboratorios a lograr recubrimientos confiables y libres de contaminación, adhiriéndose a los más altos estándares de seguridad. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio con tecnología confiable y segura.

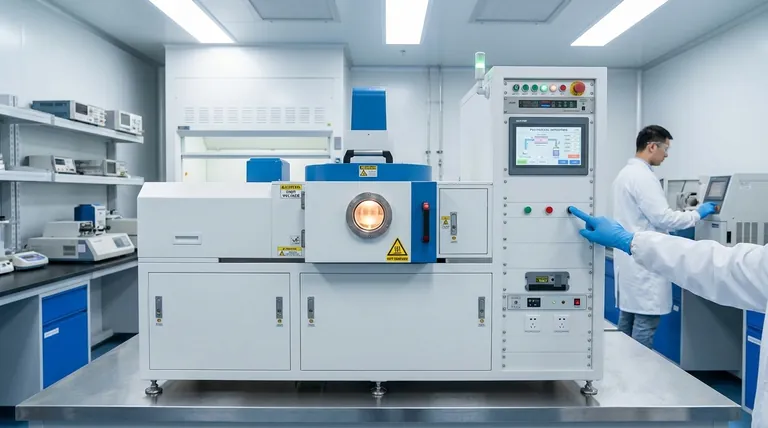

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura