En resumen, la Deposición Física de Vapor (PVD) es un proceso de abajo hacia arriba. Opera ensamblando una capa de material, capa por capa, a partir de sus componentes atómicos o moleculares fundamentales, en lugar de tallar una estructura a partir de un bloque de material más grande.

La distinción central es entre construcción y deconstrucción. La PVD es un método de construcción, que edifica una película delgada desde cero, átomo por átomo, lo que la sitúa directamente en la categoría de fabricación de abajo hacia arriba.

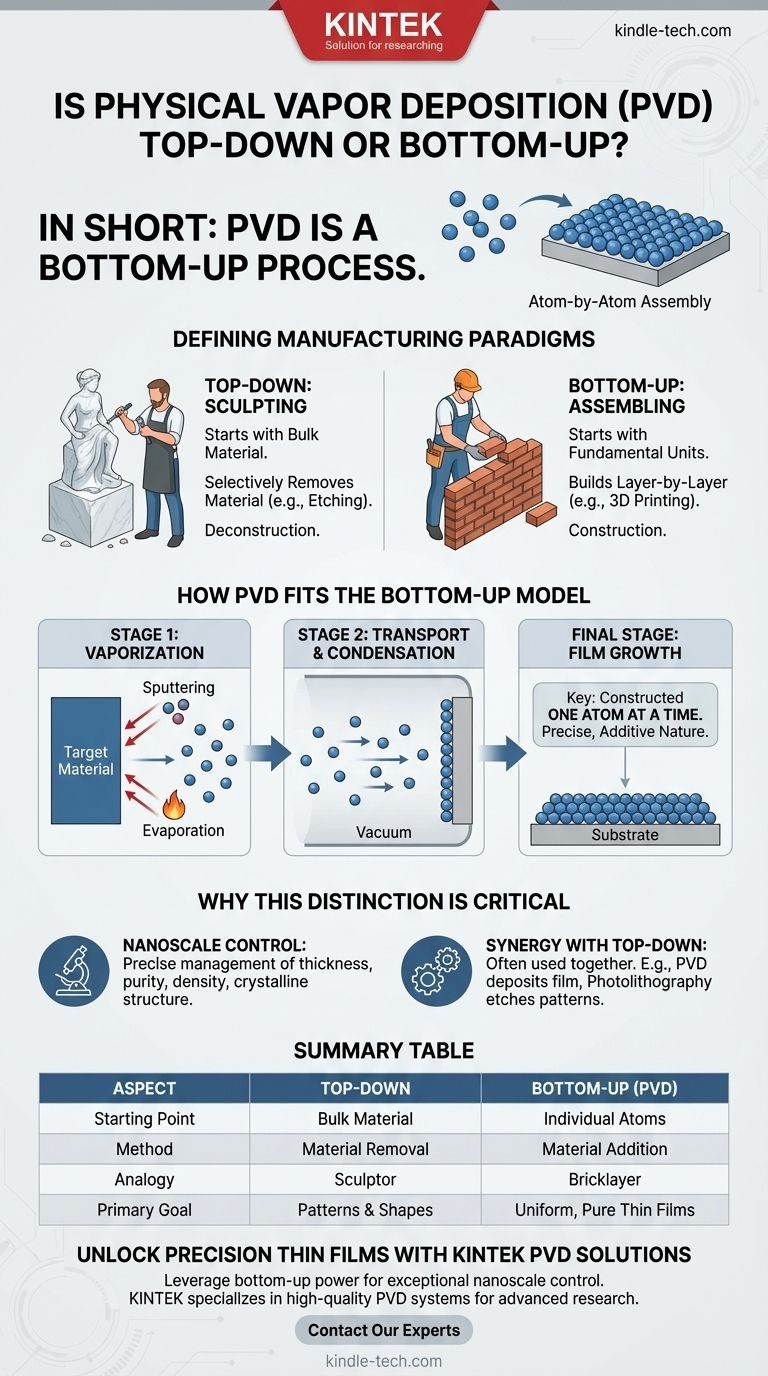

Definiendo los Paradigmas de Fabricación

Para entender por qué la PVD es una técnica de abajo hacia arriba, primero necesitamos definir claramente ambos enfoques de fabricación. La diferencia es análoga a la distinción entre un escultor y un albañil.

El Enfoque "De Arriba Hacia Abajo": Esculpir

El enfoque de arriba hacia abajo comienza con una pieza grande de material a granel, a menudo llamada sustrato u oblea.

Luego, el material se elimina selectivamente mediante procesos como el grabado o el fresado para crear la forma y estructura deseadas. Piense en un escultor tallando una estatua de un bloque de mármol.

La fotolitografía es el ejemplo clásico de un proceso de arriba hacia abajo en la microfabricación, donde se definen patrones y se elimina el material no deseado.

El Enfoque "De Abajo Hacia Arriba": Ensamblar

El enfoque de abajo hacia arriba, también conocido como fabricación aditiva, comienza con nada y construye una estructura a partir de sus partes constituyentes, como átomos o moléculas.

Esto es como un albañil construyendo una pared ladrillo a ladrillo o una impresora 3D creando un objeto capa por capa. La estructura final se ensambla a partir de sus unidades más básicas.

Cómo la PVD Encaja en el Modelo de Abajo Hacia Arriba

El mecanismo de la Deposición Física de Vapor se alinea perfectamente con la filosofía de abajo hacia arriba del ensamblaje a nivel atómico.

El Mecanismo de PVD

El proceso de PVD tiene dos etapas principales, independientemente de la técnica específica (por ejemplo, pulverización catódica o evaporación térmica).

Primero, un material fuente sólido (el "blanco") se convierte en una fase de vapor. Esto se logra bombardeándolo con iones (pulverización catódica) o calentándolo hasta que se evapora (evaporación).

Segundo, estos átomos o moléculas vaporizados viajan a través de una cámara de vacío y se condensan sobre la superficie de un sustrato, formando gradualmente una película delgada y sólida.

Construyendo Desde el Átomo Hacia Arriba

La clave es que la película se construye átomo por átomo o molécula por molécula. El proceso no comienza con un bloque más grande y elimina material.

En cambio, comienza con partículas individuales y las ensambla en la estructura de película delgada deseada. Esta naturaleza metódica y aditiva es la definición misma de un proceso de abajo hacia arriba.

Por Qué Esta Distinción Es Crítica

Entender la PVD como una técnica de abajo hacia arriba no es solo una clasificación académica; tiene implicaciones directas para sus aplicaciones y limitaciones.

Control a Nanoescala

Los procesos de abajo hacia arriba como la PVD ofrecen un control excepcional sobre las propiedades de la película a nivel atómico.

Debido a que se construye el material desde cero, se puede gestionar con precisión su espesor, pureza, densidad e incluso su estructura cristalina. Esto es crucial para crear recubrimientos ópticos de alto rendimiento, semiconductores y superficies resistentes al desgaste.

Sinergia con Métodos de Arriba Hacia Abajo

En la práctica, la fabricación avanzada rara vez utiliza un enfoque exclusivamente. Los métodos de abajo hacia arriba y de arriba hacia abajo a menudo se usan en secuencia.

Un flujo de trabajo típico en la industria de semiconductores implica primero usar un proceso de abajo hacia arriba como PVD para depositar una película delgada de metal perfectamente uniforme sobre una oblea de silicio.

Luego, se utiliza un proceso de arriba hacia abajo como la fotolitografía para grabar partes de esa película metálica, creando los circuitos microscópicos e interconexiones requeridos para un procesador.

Tomando la Decisión Correcta para Su Objetivo

La elección entre los enfoques de fabricación depende completamente de su objetivo final.

- Si su enfoque principal es crear un recubrimiento puro, uniforme y extremadamente delgado: Un proceso de abajo hacia arriba como la PVD es la elección correcta y a menudo la única.

- Si su enfoque principal es crear patrones complejos y microscópicos en una superficie: Probablemente usará PVD (de abajo hacia arriba) para depositar la película y luego fotolitografía (de arriba hacia abajo) para crear el patrón.

- Si su enfoque principal es dar forma a una pieza grande y a granel de metal: Ninguna de estas técnicas a nanoescala es apropiada; los métodos tradicionales de arriba hacia abajo como el mecanizado o el fresado CNC son el estándar.

En última instancia, clasificar la PVD como un proceso de abajo hacia arriba proporciona un marco claro para comprender sus fortalezas fundamentales en la construcción de materiales con precisión desde la escala más pequeña posible.

Tabla Resumen:

| Aspecto | Proceso de Arriba Hacia Abajo | Proceso de Abajo Hacia Arriba (PVD) |

|---|---|---|

| Punto de Partida | Material a granel (ej., oblea de silicio) | Átomos/moléculas individuales (fase de vapor) |

| Método | Eliminación de material (grabado, fresado) | Adición de material (condensación átomo por átomo) |

| Analogía | Escultor tallando una estatua | Albañil construyendo una pared |

| Objetivo Principal | Creación de patrones y formas | Creación de películas delgadas uniformes y puras |

Desbloquee Películas Delgadas de Precisión con las Soluciones PVD de KINTEK

Comprender que la PVD es un proceso de abajo hacia arriba es el primer paso para aprovechar su poder en sus proyectos. Este método es esencial para aplicaciones que requieren un control excepcional sobre el espesor, la pureza y la estructura de la película a nanoescala.

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluidos sistemas PVD confiables. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos protectores duraderos o películas ópticas de vanguardia, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones PVD pueden mejorar sus capacidades de investigación y producción. Construyamos el futuro de los materiales, un átomo a la vez.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura