Sí, los recubrimientos de Deposición Física de Vapor (PVD) son altamente resistentes a la corrosión. El proceso deposita una película delgada, densa y no reactiva a nivel atómico, creando una barrera duradera entre el material subyacente y los elementos corrosivos. Esta técnica de acabado avanzada mejora significativamente la capacidad de un producto para resistir la degradación por humedad, sal y oxidación.

Un recubrimiento PVD proporciona un escudo excepcional resistente a la corrosión para la superficie de un material. Sin embargo, su eficacia máxima no está determinada solo por el recubrimiento, sino por el sistema completo: la película PVD trabajando en conjunto con la resistencia a la corrosión del material del sustrato subyacente.

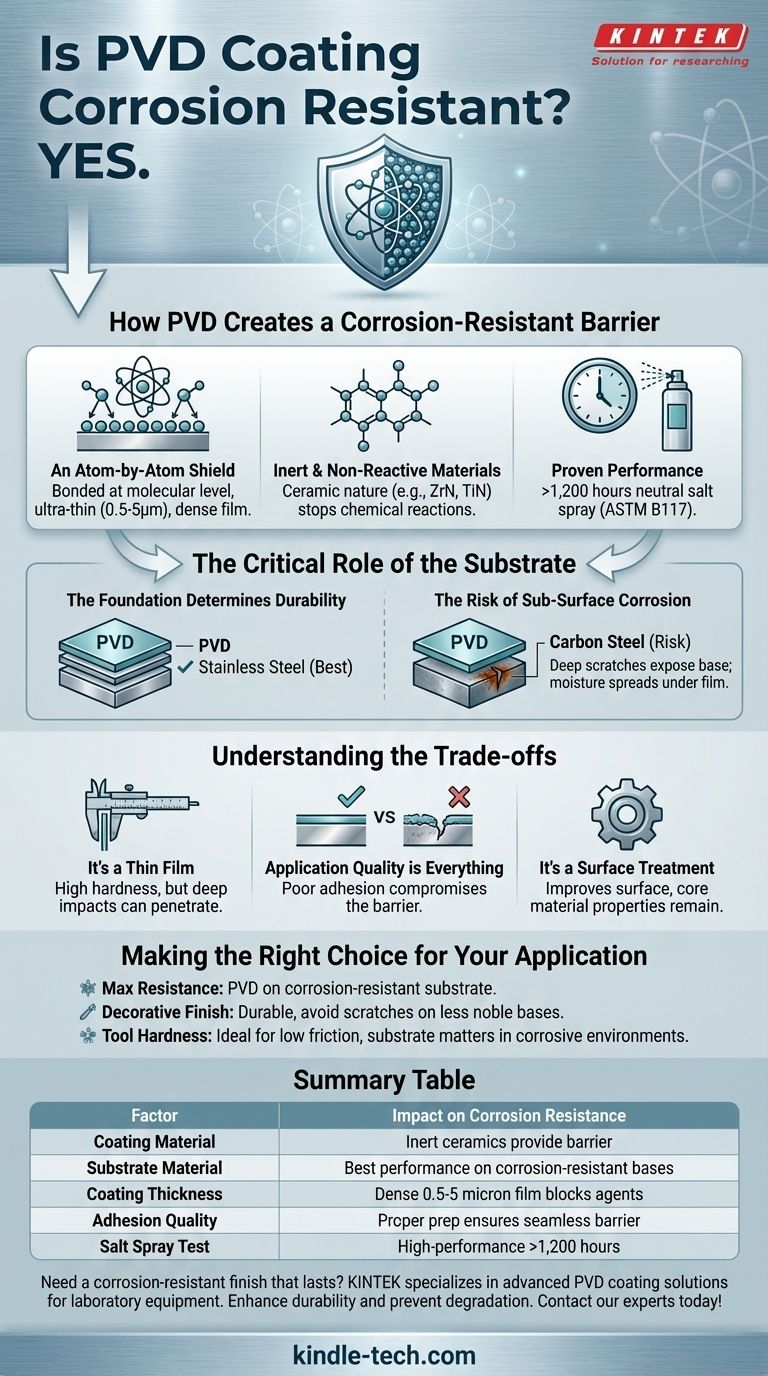

Cómo el PVD crea una barrera resistente a la corrosión

Un escudo átomo por átomo

El PVD no es una simple pintura o chapado; es un proceso que une un nuevo material al sustrato a nivel molecular. Esto crea una película increíblemente delgada —típicamente de 0.5 a 5 micras— pero muy densa.

Esta densidad es clave para sus cualidades protectoras. La película actúa como una barrera física, impidiendo que el oxígeno y otros agentes corrosivos lleguen al material base.

Materiales inertes y no reactivos

Los materiales utilizados para los recubrimientos PVD, como el Nitruro de Zirconio (ZrN) o el Nitruro de Titanio (TiN), son de naturaleza cerámica. Estos materiales son inherentemente estables y no reactivos.

Al aplicar una capa inerte sobre un metal más reactivo, el recubrimiento PVD detiene eficazmente las reacciones químicas que causan el óxido y otras formas de corrosión.

Rendimiento comprobado

Las pruebas estándar de la industria confirman este alto nivel de resistencia. Por ejemplo, se ha demostrado que ciertos recubrimientos PVD como el Nitruro de Zirconio superan las 1,200 horas de prueba de niebla salina neutra (ASTM B117).

Este nivel de rendimiento cumple o supera los requisitos para muchas aplicaciones industriales y arquitectónicas exigentes.

El papel crítico del sustrato

La base determina la durabilidad

Piense en un recubrimiento PVD como una armadura de alta tecnología. Si bien la armadura en sí es fuerte, su rendimiento depende de lo que hay debajo.

El PVD es más efectivo cuando se aplica a un sustrato que ya tiene buena resistencia a la corrosión, como el acero inoxidable. El PVD añade una dureza y resistencia al desgaste excepcionales, al tiempo que amplifica la durabilidad inherente del material base.

El riesgo de corrosión subsuperficial

Si un recubrimiento PVD se aplica a un material altamente propenso al óxido, como el acero al carbono simple, cualquier rasguño profundo o microagujero en el recubrimiento puede convertirse en un punto de falla.

La humedad puede penetrar la brecha y atacar directamente el sustrato. Esto puede hacer que la corrosión se extienda debajo de la película PVD, lo que eventualmente hará que el recubrimiento se descascare o se despegue.

Comprendiendo las compensaciones

Es una película delgada

Aunque los recubrimientos PVD tienen una dureza muy alta, siguen siendo extremadamente delgados. Un arañazo o rasguño profundo por un impacto significativo puede penetrar la película y exponer el sustrato.

Para la mayoría de las aplicaciones que implican un desgaste normal, esto no es un problema. Sin embargo, en entornos extremadamente abrasivos, la integridad de la película es primordial.

La calidad de la aplicación lo es todo

La resistencia a la corrosión de un recubrimiento PVD depende en gran medida de su adhesión al sustrato. Una superficie debidamente preparada y un proceso de deposición bien controlado son críticos.

Una mala adhesión puede provocar defectos en la película, comprometiendo su capacidad para actuar como una barrera protectora sin fisuras.

Es un tratamiento superficial, no un cambio en el material a granel

El PVD mejora las propiedades superficiales de un objeto —dureza, baja fricción y resistencia a la corrosión— pero no cambia las propiedades mecánicas centrales del material base en sí.

El metal subyacente conserva su resistencia, flexibilidad y características térmicas originales.

Tomando la decisión correcta para su aplicación

Elegir PVD se trata de comprender su objetivo principal y el entorno al que se enfrentará el producto.

- Si su objetivo principal es la máxima resistencia a la corrosión y al desgaste: Aplique PVD a un sustrato ya resistente a la corrosión como el acero inoxidable o las aleaciones de titanio.

- Si su objetivo principal es añadir un acabado decorativo: El PVD es una excelente opción por su durabilidad, pero la integridad a largo plazo en un material base menos noble (como el latón) dependerá de evitar arañazos profundos.

- Si su objetivo principal es mejorar la dureza de la herramienta para el corte: El PVD es ideal ya que proporciona una superficie dura y de baja fricción, pero la elección del sustrato sigue siendo importante si la herramienta se utilizará en un entorno corrosivo.

Al ver el PVD como una parte de un sistema de materiales completo, puede tomar una decisión informada que garantice el rendimiento y la durabilidad a largo plazo.

Tabla resumen:

| Factor | Impacto en la resistencia a la corrosión |

|---|---|

| Material del recubrimiento | Cerámicas inertes como ZrN o TiN proporcionan una barrera no reactiva. |

| Material del sustrato | Mejor rendimiento en bases resistentes a la corrosión como el acero inoxidable. |

| Espesor del recubrimiento | Una película densa de 0.5-5 micras bloquea físicamente los agentes corrosivos. |

| Calidad de la adhesión | La preparación adecuada de la superficie asegura una barrera protectora sin fisuras. |

| Prueba de niebla salina (ASTM B117) | Los recubrimientos de alto rendimiento pueden superar las 1,200 horas de resistencia. |

¿Necesita un acabado resistente a la corrosión que dure? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos y consumibles de laboratorio. Nuestros recubrimientos mejoran la durabilidad, previenen la degradación y aseguran un rendimiento a largo plazo en entornos exigentes. Contacte a nuestros expertos hoy para proteger sus inversiones de laboratorio con un sistema de recubrimiento PVD a medida.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo