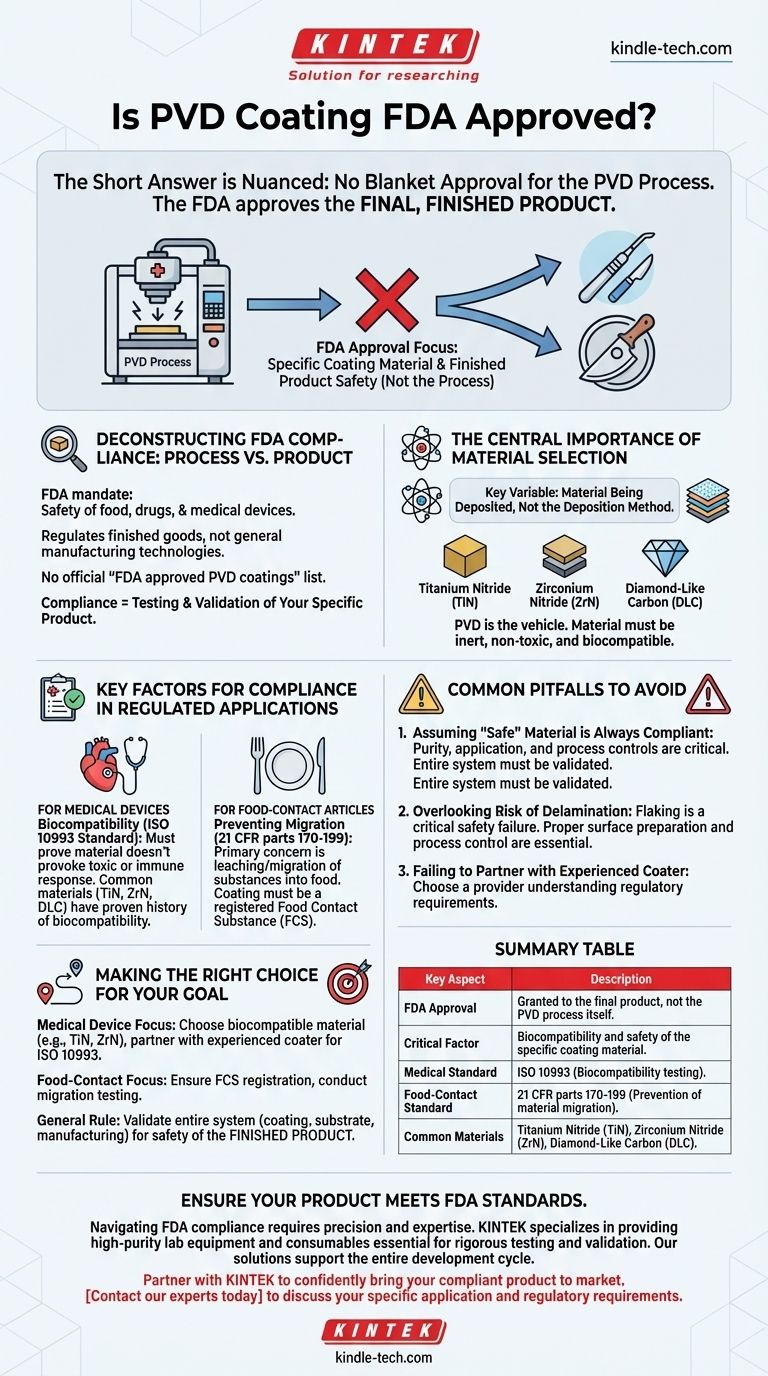

La respuesta corta es matizada. La Administración de Alimentos y Medicamentos de EE. UU. (FDA) no otorga una "aprobación" general para un proceso de fabricación como la Deposición Física de Vapor (PVD) en sí mismo. En cambio, la FDA aprueba el producto final y terminado, como un dispositivo médico específico o un artículo en contacto con alimentos, que utiliza un recubrimiento PVD, después de que el fabricante haya demostrado su seguridad y eficacia para su uso previsto.

La distinción crítica es que la aprobación regulatoria se centra en la biocompatibilidad y seguridad del material de recubrimiento específico utilizado en un producto terminado, no en el proceso PVD en un vacío. La responsabilidad de probar esta seguridad recae enteramente en el fabricante del producto.

Deconstruyendo el cumplimiento de la FDA: Proceso vs. Producto

Para navegar por el panorama regulatorio, debe comprender que la preocupación de la FDA es el artículo final que interactúa con el cuerpo humano o con los alimentos, no los métodos utilizados para crearlo.

El papel y el enfoque de la FDA

El mandato de la FDA es garantizar la seguridad de los alimentos, medicamentos y dispositivos médicos. Regula los productos terminados, no las tecnologías de fabricación generales.

Por lo tanto, no encontrará una lista oficial de la FDA de "recubrimientos PVD aprobados". El camino hacia el cumplimiento es a través de la prueba y validación de su producto específico.

La importancia central de la selección de materiales

La variable clave en la ecuación de cumplimiento es el material que se deposita, no el método de deposición.

PVD es simplemente el vehículo para aplicar una capa extremadamente delgada de material. Si ese material es inerte, no tóxico y biocompatible, como el Nitruro de Titanio (TiN), es un fuerte candidato para su uso en un producto regulado.

La carga de la prueba del fabricante

La empresa que comercializa el producto final es la única responsable de realizar las pruebas necesarias para demostrar su seguridad.

Esto implica presentar un paquete de datos completo a la FDA que demuestre que el producto recubierto cumple con todos los estándares relevantes para su uso previsto.

Factores clave para el cumplimiento en aplicaciones reguladas

Ya sea que su producto sea un implante médico o un equipo de procesamiento de alimentos, los principios básicos de validación de seguridad son los mismos.

Para dispositivos médicos: la biocompatibilidad es primordial

La biocompatibilidad es la medida de cómo un material interactúa con el cuerpo humano. Un material biocompatible no provoca una respuesta tóxica, lesiva o inmunológica.

El estándar internacional para esto es ISO 10993. Cualquier dispositivo médico recubierto con PVD debe someterse a una serie de pruebas bajo este estándar para demostrar que es seguro para su aplicación específica (por ejemplo, instrumento quirúrgico, implante a largo plazo).

Materiales como el Nitruro de Titanio (TiN), el Nitruro de Zirconio (ZrN) y ciertas formas de Carbono Tipo Diamante (DLC) se utilizan con frecuencia porque tienen una larga historia de ser inertes y biocompatibles.

Para artículos en contacto con alimentos: prevención de la migración

Para los artículos que entran en contacto con alimentos, la principal preocupación es que el recubrimiento no lixivie o migre sustancias nocivas a la cadena alimentaria.

El material de recubrimiento debe considerarse una Sustancia en Contacto con Alimentos (FCS) y cumplir con las regulaciones pertinentes de la FDA, como las que se encuentran en 21 CFR partes 170-199.

Nuevamente, el fabricante debe realizar pruebas para demostrar que no se transfiere ningún nivel inseguro de material de la superficie recubierta al alimento bajo las condiciones de uso esperadas.

Errores comunes a evitar

Lograr el cumplimiento requiere una planificación cuidadosa y evitar suposiciones comunes que pueden conducir a costosos retrasos o rechazos.

Asumir que un material "seguro" siempre cumple

La pureza y la aplicación del material son críticas. Un recubrimiento de TiN nominalmente "seguro" puede volverse no conforme si el proceso PVD introduce contaminantes o no logra una adhesión adecuada.

Debe validar el sistema completo: el material del sustrato, el proceso de limpieza, el material del recubrimiento y los parámetros de deposición.

Pasar por alto el riesgo de delaminación

Un modo de falla principal para cualquier recubrimiento es la delaminación, o el desprendimiento de la superficie. Para un implante médico o una superficie de grado alimenticio, esto es una falla crítica de seguridad.

La preparación adecuada de la superficie y el control del proceso son esenciales para garantizar que el recubrimiento tenga una unión fuerte y permanente con el producto subyacente. Esta adhesión debe verificarse mediante pruebas rigurosas.

No asociarse con un recubridor experimentado

Trabaje con un proveedor de recubrimientos PVD que comprenda los requisitos regulatorios de su industria. Deberían poder proporcionar documentación sobre la pureza del material, los controles del proceso e incluso pueden tener un Archivo Maestro con la FDA al que puede hacer referencia en su presentación.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito regulatorio, su enfoque debe ser deliberado y centrado en la validación de su producto final.

- Si su enfoque principal es un dispositivo médico: Seleccione un material de recubrimiento con un historial probado de biocompatibilidad (por ejemplo, TiN, ZrN) y asóciese con un recubridor que tenga experiencia en la calificación de productos según los estándares ISO 10993.

- Si su enfoque principal es un artículo en contacto con alimentos: Asegúrese de que el material de recubrimiento sea una Sustancia en Contacto con Alimentos registrada y realice las pruebas de migración necesarias en su producto final para demostrar que cumple con los estándares de seguridad de la FDA.

- Para cualquier aplicación regulada: Recuerde que usted es responsable de validar todo el sistema (el recubrimiento, el sustrato y el proceso de fabricación) para demostrar la seguridad de su producto final específico.

En última instancia, el cumplimiento de la FDA no se logra eligiendo un recubrimiento preaprobado, sino demostrando rigurosamente la seguridad de su producto terminado para su uso previsto.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Aprobación de la FDA | Otorgada al producto final, no al proceso PVD en sí. |

| Factor crítico | Biocompatibilidad y seguridad del material de recubrimiento específico. |

| Estándar médico | ISO 10993 (Pruebas de biocompatibilidad). |

| Estándar de contacto con alimentos | 21 CFR partes 170-199 (Prevención de la migración de materiales). |

| Materiales comunes | Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN), Carbono Tipo Diamante (DLC). |

Asegure que su producto cumpla con los estándares de la FDA

Navegar el cumplimiento de la FDA para un dispositivo médico o un artículo en contacto con alimentos recubierto con PVD requiere precisión y experiencia. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta pureza esenciales para las rigurosas pruebas y validación que su producto necesita. Nuestras soluciones apoyan todo el ciclo de desarrollo, desde la selección de materiales hasta la verificación final de la seguridad del producto.

Asóciese con KINTEK para llevar con confianza su producto conforme al mercado. Contacte a nuestros expertos hoy para discutir su aplicación específica y los requisitos regulatorios.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares