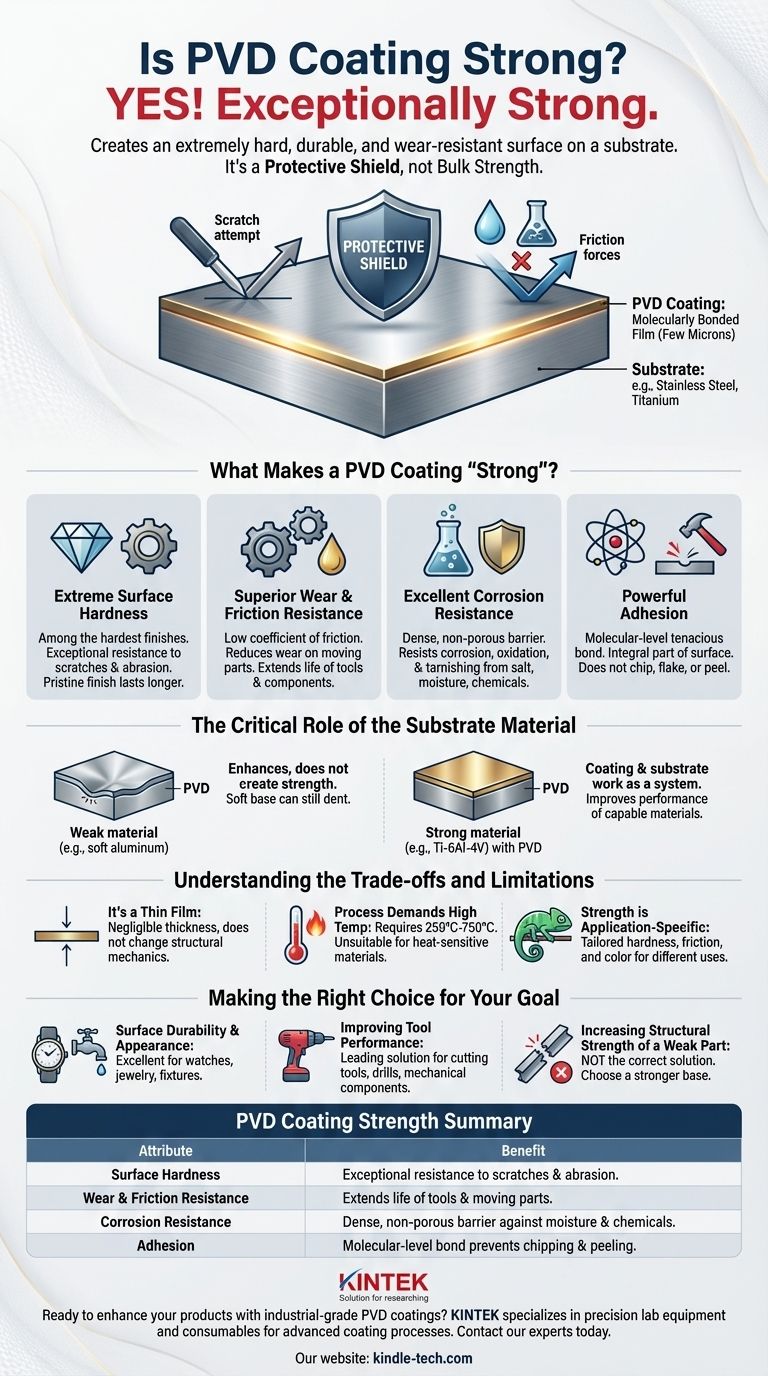

Sí, el recubrimiento PVD es excepcionalmente fuerte. Más precisamente, crea una superficie extremadamente dura, duradera y resistente al desgaste sobre un material base. En lugar de añadir resistencia estructural, la Deposición Física de Vapor (PVD) forma una película delgada unida molecularmente que actúa como un escudo protector, mejorando drásticamente las propiedades superficiales del objeto subyacente.

El PVD no hace que un objeto débil sea estructuralmente más fuerte. En cambio, proporciona una capa superficial superdura que ofrece una resistencia inigualable al rayado, al desgaste y a la corrosión, haciendo que la superficie del objeto sea increíblemente duradera.

¿Qué hace que un recubrimiento PVD sea "fuerte"?

El término "fuerte" en el contexto de PVD se refiere a un conjunto específico de características superficiales. El proceso deposita una película delgada, generalmente de solo unos pocos micrones de espesor, que mejora fundamentalmente el sustrato.

Dureza Superficial Extrema

Los recubrimientos PVD se encuentran entre los acabados más duros disponibles. Esta dureza es lo que proporciona una resistencia excepcional al rayado y a la abrasión, manteniendo el acabado del producto como nuevo durante mucho más tiempo que los métodos tradicionales como la pintura o el chapado.

Resistencia Superior al Desgaste y la Fricción

El proceso se puede adaptar para crear superficies con un coeficiente de fricción muy bajo. Esto reduce la fuerza del desgaste en las piezas móviles, extendiendo la vida útil de componentes como herramientas de corte, piezas de motor y juntas mecánicas.

Excelente Resistencia a la Corrosión

La película depositada es densa y no porosa, formando una barrera inerte entre el sustrato y el medio ambiente. Esto hace que los artículos recubiertos con PVD sean altamente resistentes a la corrosión, la oxidación y el deslustre causados por la sal, la humedad y otros productos químicos.

Potente Adhesión

El PVD es un proceso de deposición al vacío que forma un enlace tenaz a nivel molecular. A diferencia de las pinturas o la galvanoplastia que pueden astillarse, descascararse o despegarse, un recubrimiento PVD se convierte en una parte integral de la superficie misma.

El Papel Crítico del Material Base

El rendimiento de un recubrimiento PVD está fundamentalmente ligado al material sobre el que se aplica. El recubrimiento y el sustrato trabajan juntos como un sistema.

El Recubrimiento y el Sustrato Trabajan en Equipo

Piense en el PVD como un escudo de alto rendimiento. Un escudo es más efectivo cuando lo empuña un guerrero fuerte. De manera similar, un recubrimiento PVD funciona mejor cuando se aplica a un sustrato duradero como el acero inoxidable, el titanio u otras aleaciones.

El PVD Mejora, No Crea Fuerza

El recubrimiento no evitará que un material base débil o blando se abolle o se deforme. Por ejemplo, un recubrimiento PVD duro sobre aluminio blando permitirá que la pieza se abolle fácilmente, aunque la superficie en sí no se raye.

Ejemplo: Mejora de la Aleación de Titanio

Cuando se aplica un recubrimiento PVD de Nitruro de Titanio (TiN) a una aleación Ti-6Al-4V, un material fuerte por derecho propio, mejora mediblemente los límites de fatiga y la resistencia. El recubrimiento mejora el rendimiento de un material ya capaz.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es una Película Delgada, No Material de Volumen

El PVD añade un grosor o peso insignificante y no cambia la mecánica estructural de la pieza. No evitará que un componente se doble o se rompa si la pieza subyacente está sobrecargada.

El Proceso Exige Alta Temperatura

El proceso PVD requiere altas temperaturas, a menudo entre 250 °C y 750 °C. Esto lo hace inadecuado para materiales sensibles al calor como la mayoría de los plásticos o aleaciones con bajo punto de fusión.

La Fuerza Depende de la Aplicación

No existe una única "fuerza PVD". La dureza, la fricción y el color se controlan ajustando el material del recubrimiento y los parámetros del proceso. Un recubrimiento diseñado para un grifo decorativo tendrá propiedades diferentes a uno diseñado para una herramienta de corte industrial.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el PVD es adecuado para usted, considere su objetivo principal.

- Si su enfoque principal es la durabilidad superficial y la apariencia: El PVD es una excelente opción para prevenir rayones, desgaste y corrosión en productos como relojes, joyas y accesorios arquitectónicos.

- Si su enfoque principal es mejorar el rendimiento de la herramienta: El PVD es una solución líder para extender la vida útil y la eficiencia de herramientas de corte, taladros y componentes mecánicos al aumentar la dureza y reducir la fricción.

- Si su enfoque principal es aumentar la resistencia estructural de una pieza débil: El PVD no es la solución correcta. Primero debe elegir un material base más resistente para su componente.

En última instancia, el PVD proporciona una protección superficial inigualable, lo que lo convierte en una opción definitiva cuando se aplica al material correcto para el trabajo correcto.

Tabla Resumen:

| Atributo de Fuerza del Recubrimiento PVD | Beneficio |

|---|---|

| Dureza Superficial | Resistencia excepcional a rayones y abrasión. |

| Resistencia al Desgaste y la Fricción | Extiende la vida útil de herramientas y piezas móviles. |

| Resistencia a la Corrosión | Barrera densa y no porosa contra la humedad y los productos químicos. |

| Adhesión | El enlace a nivel molecular previene el astillado y el pelado. |

¿Listo para mejorar sus productos con recubrimientos PVD de grado industrial?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos avanzados de recubrimiento. Ya sea que esté desarrollando herramientas de corte, componentes duraderos o bienes de consumo de alta gama, nuestras soluciones pueden ayudarlo a lograr una dureza superficial y una longevidad superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento y mejora de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura