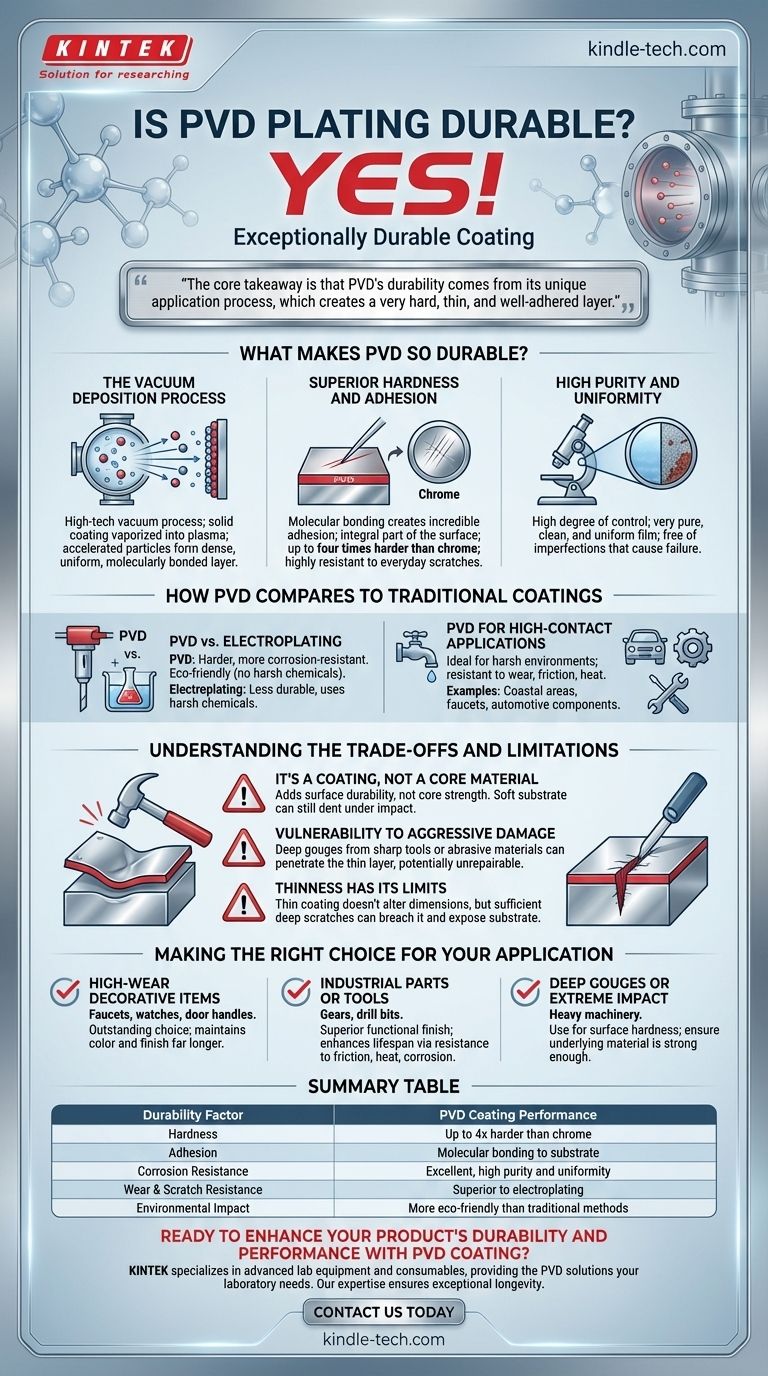

Sí, la Deposición Física de Vapor (PVD) es un recubrimiento excepcionalmente duradero. Es ampliamente considerado como uno de los acabados superficiales más resistentes disponibles hoy en día, creado a través de un proceso de deposición al vacío de alta tecnología que une molecularmente el recubrimiento al sustrato. Esto da como resultado un acabado significativamente más duro y más resistente a los arañazos, la corrosión y el desgaste que la mayoría de los métodos de recubrimiento tradicionales.

La conclusión principal es que la durabilidad del PVD proviene de su proceso de aplicación único, que crea una capa muy dura, delgada y bien adherida. Sin embargo, su efectividad final es una asociación entre la dureza del recubrimiento y la resistencia del material subyacente.

¿Qué hace que el PVD sea tan duradero?

La durabilidad excepcional del PVD no es un accidente; es un resultado directo del proceso científico altamente controlado utilizado para aplicarlo.

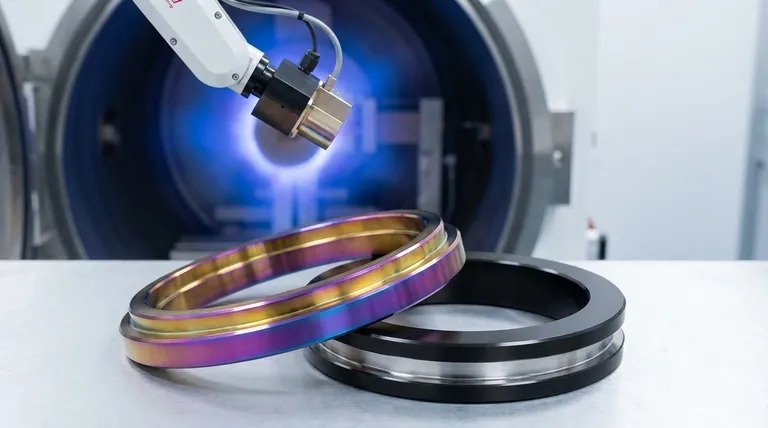

El proceso de deposición al vacío

El PVD se aplica dentro de una cámara de alto vacío. El material base se coloca dentro, y un material de recubrimiento sólido se vaporiza en un plasma de átomos o iones. Un campo eléctrico acelera estas partículas, haciendo que golpeen el material base con tal fuerza que se incrustan en la superficie, formando una capa densa, uniforme y fuertemente unida.

Dureza y adhesión superiores

Este proceso de unión molecular crea una adhesión increíble. A diferencia de la pintura o el galvanizado, que se asientan sobre la superficie, el PVD se convierte en una parte integral de ella. El recubrimiento resultante es extremadamente duro —en algunos casos, hasta cuatro veces más duro que el cromo— lo que lo hace altamente resistente a los arañazos y al desgaste cotidianos.

Alta pureza y uniformidad

El proceso PVD ofrece un alto grado de control sobre la estructura del recubrimiento. Esto da como resultado una película muy pura, limpia y uniforme, libre de las imperfecciones que pueden hacer que otros recubrimientos fallen o se corroan con el tiempo.

Cómo se compara el PVD con los recubrimientos tradicionales

El PVD destaca cuando se compara directamente con métodos de acabado más convencionales, ofreciendo ventajas significativas en rendimiento y longevidad.

PVD vs. Galvanoplastia

Los recubrimientos PVD son generalmente más duros y más resistentes a la corrosión que los aplicados por galvanoplastia. El proceso PVD también es significativamente más respetuoso con el medio ambiente, evitando los productos químicos agresivos utilizados en los procesos electroquímicos tradicionales.

PVD para aplicaciones de alto contacto

Debido a su resistencia al desgaste, la fricción y el calor, el PVD es la opción ideal para proyectos expuestos a entornos hostiles o contacto frecuente. Esto incluye áreas costeras, herrajes domésticos de alto tráfico como grifos y componentes automotrices funcionales.

Comprendiendo las ventajas y limitaciones

Aunque el PVD es increíblemente robusto, ningún recubrimiento es indestructible. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Es un recubrimiento, no un material central

El PVD añade durabilidad superficial, pero no cambia las propiedades del sustrato subyacente. Un recubrimiento PVD duro sobre un metal blando aún puede abollarse si el objeto sufre un impacto significativo. El material base proporciona la integridad estructural.

Vulnerabilidad a daños agresivos

Aunque es altamente resistente al desgaste, el recubrimiento puede dañarse por ataques agresivos. Un arañazo profundo de una herramienta afilada o material abrasivo puede penetrar la fina capa. En algunos casos, este tipo de daño puede no ser reparable.

La delgadez tiene sus límites

La delgadez de un recubrimiento PVD es uno de sus beneficios, ya que no altera las dimensiones de una pieza. Sin embargo, esto también significa que un arañazo suficientemente profundo puede romper el recubrimiento y exponer el sustrato subyacente.

Tomando la decisión correcta para su aplicación

La selección del acabado adecuado depende completamente de las exigencias de su proyecto. El PVD sobresale en escenarios donde la integridad de la superficie es primordial.

- Si su enfoque principal son artículos decorativos de alto desgaste (por ejemplo, grifos, relojes, manijas de puertas): El PVD es una opción sobresaliente que mantendrá su color y acabado mucho más tiempo que las opciones tradicionales.

- Si su enfoque principal son piezas o herramientas industriales: La resistencia del recubrimiento a la fricción, el calor y la corrosión lo convierte en un acabado funcional superior que mejora la vida útil de los componentes.

- Si su proyecto es susceptible a arañazos profundos o impactos extremos: Use PVD por su dureza superficial, pero asegúrese de que el material subyacente sea lo suficientemente fuerte para resistir la deformación.

En última instancia, elegir PVD es una inversión en una superficie diseñada para una longevidad y un rendimiento excepcionales.

Tabla resumen:

| Factor de Durabilidad | Rendimiento del Recubrimiento PVD |

|---|---|

| Dureza | Hasta 4 veces más duro que el cromo |

| Adhesión | Unión molecular al sustrato |

| Resistencia a la Corrosión | Excelente, alta pureza y uniformidad |

| Resistencia al Desgaste y Arañazos | Superior a la galvanoplastia |

| Impacto Ambiental | Más ecológico que los métodos tradicionales |

¿Listo para mejorar la durabilidad y el rendimiento de su producto con recubrimiento PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando las soluciones PVD que su laboratorio necesita para acabados superficiales superiores. Nuestra experiencia garantiza que sus componentes alcancen una longevidad excepcional y resistencia al desgaste, la corrosión y el calor. ¡Contáctenos hoy para discutir cómo nuestra tecnología PVD puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo