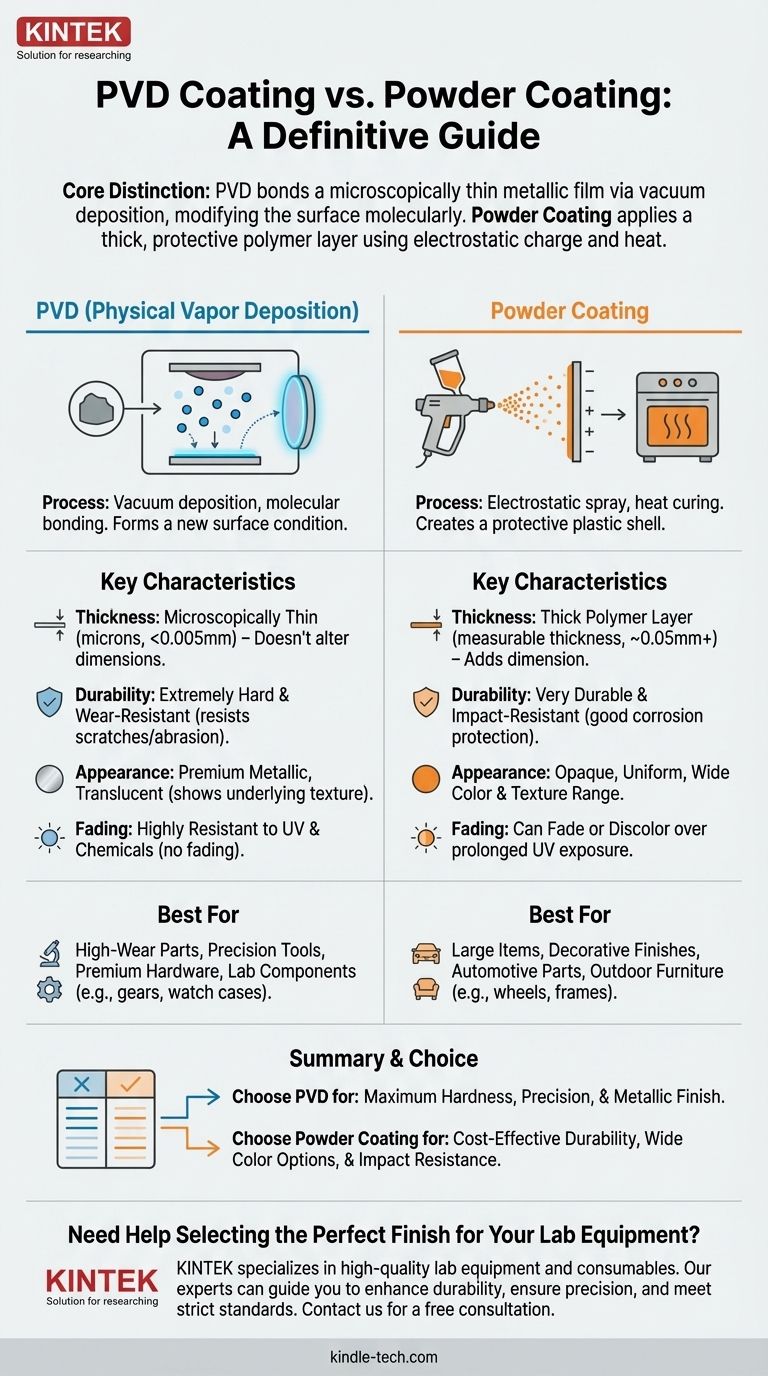

No, PVD no es lo mismo que la pintura en polvo. Son procesos de acabado fundamentalmente diferentes en términos de aplicación, material y propiedades finales. PVD (Deposición Física de Vapor) utiliza un vacío para unir una película metálica microscópicamente delgada a una superficie, mientras que la pintura en polvo aplica una capa gruesa de polímero similar a la pintura utilizando una carga electrostática y calor.

La distinción principal es simple: el PVD modifica la superficie original del objeto a nivel molecular para crear una superficie nueva y más dura. La pintura en polvo, en contraste, cubre el objeto con una capa protectora de plástico gruesa.

¿Qué es la pintura en polvo?

La pintura en polvo es esencialmente una pintura de alta durabilidad aplicada como un polvo seco. Es un método común y rentable para añadir un acabado protector y decorativo a una amplia gama de productos metálicos.

El proceso de aplicación

El proceso implica pulverizar un polvo finamente molido de pigmento y resina sobre una pieza cargada electrostáticamente. Esta carga hace que el polvo se adhiera a la superficie. Luego, la pieza se cura en un horno, lo que derrite el polvo en una película suave y continua que se endurece a medida que se enfría.

El acabado resultante

El resultado es un acabado grueso, duro y opaco que es mucho más duradero que la pintura líquida convencional. Crea una capa distinta sobre la superficie del objeto, lo que también puede ayudar a ocultar pequeñas imperfecciones de la superficie.

¿Qué es la Deposición Física de Vapor (PVD)?

El PVD es un proceso de deposición al vacío de alta tecnología que produce un recubrimiento muy delgado, pero extremadamente duro y duradero. A menudo se utiliza para aplicaciones de alto rendimiento donde la resistencia al desgaste es crítica.

El proceso de aplicación

Dentro de una cámara de vacío, un material sólido (como titanio o cromo) se vaporiza en un plasma de átomos o moléculas. Estas partículas vaporizadas se depositan luego sobre el objeto objetivo, donde se unen a la superficie a nivel molecular, formando una nueva capa superficial de película delgada.

El acabado resultante

El PVD no crea un recubrimiento sustancial; forma una nueva condición de superficie. Esta capa unida a menudo se mide en micras (milésimas de milímetro) y es tan delgada que se adapta perfectamente a la textura original de la superficie. El acabado es típicamente una capa metálica o cerámica que es excepcionalmente duradera.

Diferencias clave de un vistazo

Comprender cómo estos dos procesos difieren en sus atributos principales es clave para seleccionar el adecuado para sus necesidades.

Material y espesor

Los recubrimientos de PVD son películas metálicas o metalocerámicas microscópicamente delgadas. Esta delgadez significa que no alteran significativamente las dimensiones de una pieza.

Los recubrimientos en polvo son capas gruesas de polímero (plástico). Esto añade un espesor medible a la pieza, lo que debe tenerse en cuenta en piezas con tolerancias ajustadas.

Durabilidad y dureza

El PVD se considera generalmente más duradero y significativamente más duro que la pintura en polvo. Destaca en la resistencia a arañazos, desgaste y abrasión.

La pintura en polvo es muy duradera y proporciona una excelente resistencia al impacto y a la corrosión, pero no es tan dura ni resistente al desgaste como el PVD.

Apariencia y textura

El PVD produce un acabado metálico de primera calidad y a menudo es translúcido, lo que permite que se vea la textura de la superficie subyacente (como metal cepillado o pulido).

La pintura en polvo es opaca y proporciona una apariencia más uniforme, similar a la pintura. Está disponible en una amplia gama de colores, niveles de brillo y texturas.

Decoloración y descoloración

El PVD es extremadamente resistente a la luz UV y a la exposición química, lo que lo hace mucho menos propenso a la decoloración o descoloración con el tiempo.

Los recubrimientos en polvo, aunque duraderos, pueden desvanecerse o cambiar de color después de una exposición prolongada a los elementos, de forma similar a las pinturas de alta calidad.

Entendiendo las ventajas y desventajas

Ningún proceso es universalmente superior; la elección correcta depende completamente de la aplicación y de sus objetivos específicos.

Costo y complejidad

El proceso de PVD requiere equipos de vacío especializados y es significativamente más complejo y costoso que la pintura en polvo. Esto lo hace más adecuado para componentes de alto valor o alto rendimiento.

Compatibilidad con el sustrato

El PVD se aplica típicamente a metales y materiales que pueden soportar las altas temperaturas y el ambiente de vacío. La pintura en polvo también se aplica principalmente a metales, pero generalmente es más indulgente en sus requisitos de aplicación.

Objetivos estéticos

Si necesita una amplia variedad de colores opacos o efectos especiales como texturas y arrugas, la pintura en polvo es la opción mucho más versátil. Si requiere un brillo metálico específico y duradero (como oro, negro u oro rosa) que no se astille ni se desvanezca, el PVD es la opción principal.

Tomando la decisión correcta para su aplicación

Su decisión final debe estar impulsada por el requisito principal de su producto.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El PVD es la opción superior para artículos de alto contacto como herramientas, cajas de relojes, piezas industriales o herrajes de primera calidad.

- Si su enfoque principal es una amplia gama de opciones de color y durabilidad rentable: La pintura en polvo es la solución ideal para artículos más grandes como llantas de automóviles, cuadros de bicicletas o muebles de exterior.

- Si su enfoque principal es preservar los detalles finos de la superficie con un acabado metálico de primera calidad: La naturaleza de película delgada del PVD lo convierte en la única opción viable.

Al comprender estas diferencias fundamentales, puede elegir un acabado que realmente se adapte al rendimiento y los requisitos estéticos de su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Pintura en polvo |

|---|---|---|

| Proceso | Deposición al vacío, unión molecular | Pulverización electrostática, curado por calor |

| Espesor | Microscópicamente delgado (micras) | Capa de polímero gruesa |

| Durabilidad | Extremadamente duro, resistente al desgaste | Duradero, resistente al impacto |

| Apariencia | Metálico premium, translúcido | Opaco, amplia gama de colores |

| Costo | Mayor, equipo especializado | Menor, rentable |

| Ideal para | Piezas de alto desgaste, herrajes premium | Artículos grandes, acabados decorativos |

¿Necesita ayuda para seleccionar el acabado perfecto para su equipo de laboratorio?

Elegir entre PVD y pintura en polvo es fundamental para la longevidad y el rendimiento de sus instrumentos y componentes de laboratorio. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, y entendemos la importancia de un acabado duradero y preciso.

Deje que nuestros expertos le guíen hacia la solución óptima para sus necesidades específicas. Podemos ayudarle a:

- Mejorar la durabilidad para componentes de alto desgaste como piezas de reactor o herramientas.

- Seleccionar el acabado adecuado para cumplir con los estrictos estándares de limpieza y resistencia a la corrosión del laboratorio.

- Garantizar la precisión con recubrimientos que mantienen las dimensiones críticas de las piezas.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo la experiencia de KINTEK puede agregar valor a sus operaciones de laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente