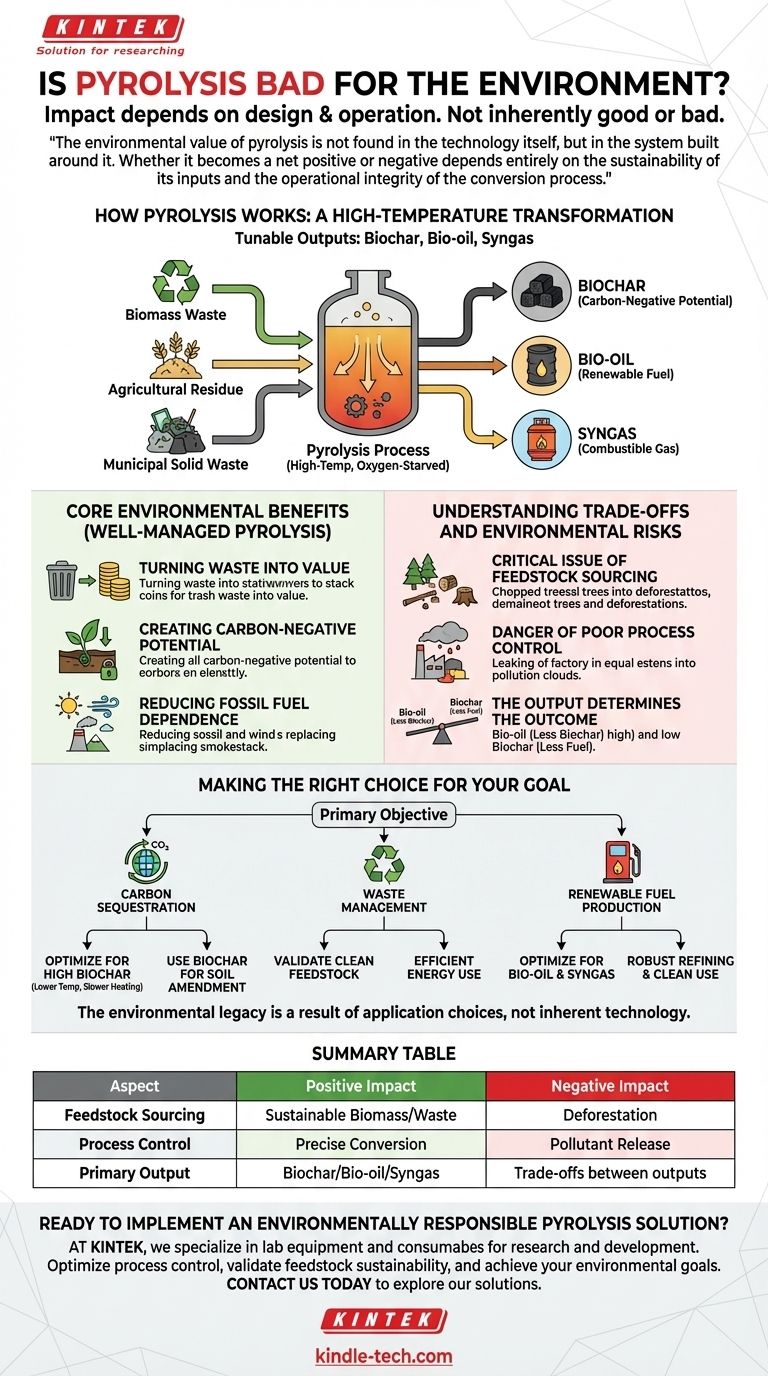

Para ser claros, la pirólisis no es inherentemente buena o mala para el medio ambiente. Su impacto es una consecuencia directa de cómo se diseña y opera, convirtiendo lo que podría ser una poderosa solución ambiental en una posible responsabilidad si se gestiona mal. Los factores determinantes clave son la sostenibilidad de la fuente de biomasa y la precisión del control del proceso.

El valor ambiental de la pirólisis no se encuentra en la tecnología en sí, sino en el sistema construido a su alrededor. Si se convierte en un beneficio neto positivo o negativo depende enteramente de la sostenibilidad de sus insumos y de la integridad operativa del proceso de conversión.

Cómo funciona la pirólisis: una transformación a alta temperatura

La pirólisis es un proceso termoquímico que descompone la materia orgánica a temperaturas elevadas en ausencia de oxígeno. Piense en ello no como una quema, sino como una forma de cocción a alta temperatura y con escasez de oxígeno.

El mecanismo central

En lugar de quemar y liberar energía al azar, el proceso descompone materiales complejos como residuos de madera, residuos agrícolas o residuos sólidos municipales en productos más simples y estables.

Los tres productos clave

Los productos finales dependen de la temperatura y la velocidad de calentamiento. Al ajustar el proceso, los operadores pueden priorizar la creación de biocarbón (un sólido similar al carbón vegetal), biopetróleo (un combustible líquido) o gas de síntesis (una mezcla de gases combustibles).

Los beneficios ambientales centrales de una pirólisis bien gestionada

Cuando se ejecuta de manera responsable, la pirólisis ofrece importantes ventajas ambientales al transformar los flujos de residuos en recursos valiosos y ecológicos.

Convertir residuos en valor

La pirólisis proporciona un método muy eficaz para procesar materiales que de otro modo terminarían en un vertedero. Esto incluye residuos agrícolas, residuos del procesamiento de madera e incluso ciertos componentes de los residuos sólidos municipales.

Creación de potencial de carbono negativo

El proceso puede ser una herramienta poderosa para el secuestro de carbono. Cuando la biomasa (que extrae CO2 de la atmósfera a medida que crece) se convierte en biocarbón y ese biocarbón se agrega al suelo, el carbono se retiene durante cientos o incluso miles de años, eliminándolo efectivamente de la atmósfera.

Reducción de la dependencia de los combustibles fósiles

El biopetróleo y el gas de síntesis producidos pueden utilizarse como fuentes de energía renovable. Esto desplaza la necesidad de combustibles fósiles, reduciendo la contaminación asociada y las emisiones de gases de efecto invernadero de la producción de energía convencional.

Comprensión de las compensaciones y los riesgos ambientales

Los beneficios potenciales de la pirólisis se corresponden con riesgos significativos. Una operación gestionada de forma inadecuada puede causar más daño que bien.

La cuestión crítica del origen de la materia prima

Este es el factor más importante. Si la pirólisis depende de biomasa procedente de la tala insostenible, conducirá directamente a la deforestación y la destrucción del hábitat. Una planta de pirólisis es tan verde como el material que consume.

El peligro de un control deficiente del proceso

Una unidad de pirólisis mal diseñada u operada puede ser ineficiente y liberar contaminantes nocivos. El proceso debe controlarse con precisión para garantizar la conversión completa y la captura de todos los productos valiosos sin emisiones fugitivas.

El resultado determina el desenlace

Maximizar un producto a menudo se produce a expensas de otro. Un proceso optimizado para la producción de biopetróleo (a altas temperaturas) producirá menos biocarbón, reduciendo el potencial de secuestro de carbono del sistema. El objetivo ambiental previsto debe alinearse con los parámetros operativos.

Tomar la decisión correcta para su objetivo

Para evaluar el impacto ambiental de un proyecto de pirólisis, primero debe definir su objetivo principal.

- Si su enfoque principal es el secuestro de carbono: Debe priorizar un proceso optimizado para un alto rendimiento de biocarbón (temperaturas más bajas, velocidades de calentamiento más lentas) y asegurarse de que el biocarbón se utilice para la enmienda del suelo.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una excelente opción, pero debe validar que la materia prima residual esté limpia y que la energía producida se utilice de manera eficiente.

- Si su enfoque principal es la producción de combustible renovable: El proceso debe optimizarse para biopetróleo y gas de síntesis, pero esto conlleva un menor beneficio de secuestro de carbono y requiere sistemas robustos para refinar y usar el combustible de forma limpia.

En última instancia, el legado ambiental de la pirólisis no es inherente a la tecnología, sino que es un resultado directo de las decisiones que tomamos en su aplicación.

Tabla resumen:

| Aspecto | Impacto positivo | Impacto negativo |

|---|---|---|

| Origen de la materia prima | Utiliza biomasa o residuos sostenibles | Causa deforestación si es insostenible |

| Control del proceso | Conversión precisa y eficiente | Libera contaminantes si se gestiona mal |

| Producto principal | Biocarbón (secuestro de carbono), biopetróleo/gas de síntesis (energía renovable) | Compensaciones entre productos (por ejemplo, menos biocarbón para más combustible) |

¿Listo para implementar una solución de pirólisis ambientalmente responsable? En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la investigación y el desarrollo de la pirólisis. Nuestros instrumentos de precisión le ayudan a optimizar el control del proceso, validar la sostenibilidad de la materia prima y alcanzar sus objetivos ambientales, ya sea el secuestro de carbono, la gestión de residuos o la producción de combustible renovable. Contáctenos hoy para explorar cómo nuestras soluciones pueden apoyar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad