Sí, la pulverización catódica es un proceso de deposición que depende fundamentalmente del vacío. Sin embargo, el papel del vacío es más matizado que simplemente eliminar el aire. El proceso comienza creando un alto vacío para asegurar un ambiente prístino, después de lo cual se introduce un gas de pulverización catódica específico de baja presión para permitir la deposición real.

El propósito principal del vacío en la pulverización catódica es doble: primero, crear un ambiente ultralimpio y libre de contaminantes para el sustrato y el objetivo, y segundo, proporcionar una atmósfera controlada de baja presión de un gas específico que pueda ionizarse para realizar la pulverización catódica.

El doble papel del vacío en la pulverización catódica

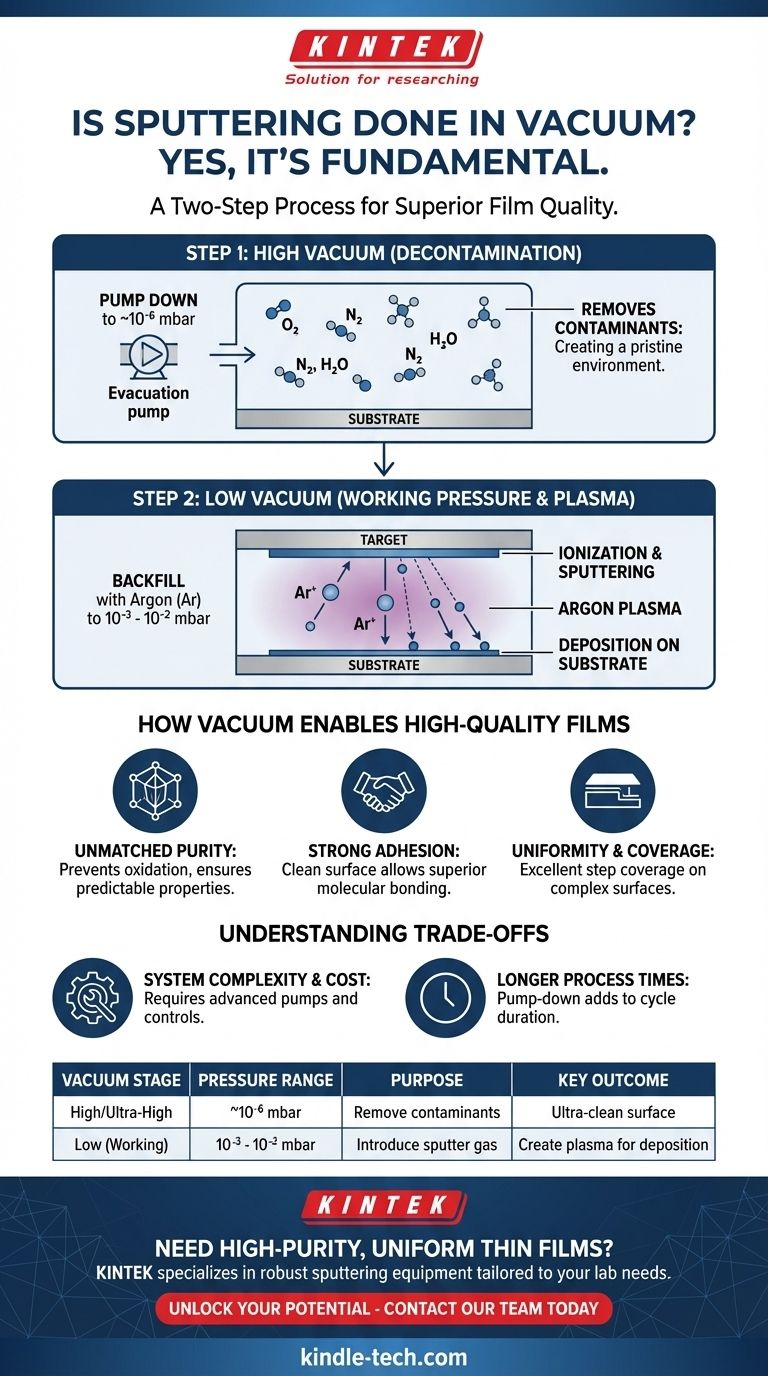

Comprender la pulverización catódica requiere ver el vacío no como un estado único, sino como una parte crítica de un proceso de dos pasos. Cada paso utiliza un nivel diferente de vacío por una razón específica.

Paso 1: Lograr un ambiente ultralimpio

Antes de que pueda ocurrir cualquier deposición, la cámara se bombea a un estado de alto vacío o ultravacío, típicamente alrededor de 10⁻⁶ mbar o menos.

El objetivo aquí es la descontaminación. Este proceso elimina los gases atmosféricos activos como el oxígeno, el nitrógeno y el vapor de agua que, de otro modo, interferirían con la deposición, causarían impurezas o formarían compuestos químicos no deseados en la película final.

Piense en esto como limpiar y preparar meticulosamente una superficie antes de pintar. Sin este paso, la película depositada tendría una calidad deficiente y no se adheriría correctamente al sustrato.

Paso 2: Crear una atmósfera de proceso controlada

Una vez que la cámara está limpia, se rellena con un gas de pulverización inerte de alta pureza, más comúnmente argón.

Esto eleva la presión ligeramente al rango de bajo vacío, típicamente entre 10⁻³ y 10⁻² mbar. Esta es la "presión de trabajo".

Esta atmósfera de gas controlada es esencial porque es el medio que permite el proceso. Se aplica un alto voltaje, que ioniza los átomos del gas de pulverización, convirtiéndolos en un plasma. Estos iones se aceleran hacia el material objetivo, desalojando átomos que luego viajan y recubren el sustrato.

Cómo el vacío permite películas de alta calidad

La cuidadosa gestión del entorno de vacío es directamente responsable de las ventajas clave de la pulverización catódica como técnica de deposición de películas delgadas.

Garantizar una pureza inigualable

Al eliminar primero prácticamente todos los demás gases, el proceso asegura que los únicos átomos que interactúan con el objetivo y el sustrato son los del gas de pulverización inerte y el propio material objetivo. Esto previene la oxidación y otras contaminaciones, lo que lleva a películas de alta pureza con propiedades predecibles.

Promover una fuerte adhesión

La etapa inicial de alto vacío "frota" eficazmente la superficie del sustrato a nivel molecular. Cuando llegan los átomos pulverizados, aterrizan en una superficie perfectamente limpia, lo que permite la formación de un enlace mucho más fuerte y duradero de lo que es posible con métodos sin vacío.

Permitir la uniformidad y la cobertura

La atmósfera de trabajo de baja presión proporciona un "camino libre medio" largo para los átomos pulverizados. Esto significa que pueden viajar desde el objetivo hasta el sustrato con menos colisiones, lo que lleva a recubrimientos altamente uniformes. Este entorno también permite una excelente cobertura de escalones, donde la película puede recubrir uniformemente superficies complejas y no planas.

Comprender las compensaciones

Aunque potente, la dependencia de un sistema de vacío sofisticado introduce desafíos y limitaciones específicos.

Complejidad y costo del sistema

Los sistemas de pulverización catódica son más complejos que otras técnicas de deposición como la evaporación térmica. Lograr y controlar estados de alto y bajo vacío requiere bombas turbomoleculares o criogénicas avanzadas, controladores de flujo de gas precisos y medidores sofisticados, lo que aumenta el costo del equipo y los requisitos de mantenimiento.

Tiempos de proceso más largos

El tiempo requerido para bombear la cámara a un alto vacío antes de cada ejecución, conocido como "tiempo de bombeo", se suma al ciclo total del proceso. Esto puede hacer que la pulverización catódica sea un método más lento en comparación con las técnicas con requisitos de vacío menos estrictos. La compensación es una mayor calidad y reproducibilidad por un menor rendimiento.

Tomar la decisión correcta para su objetivo

El proceso de vacío es lo que convierte a la pulverización catódica en una técnica de alto rendimiento. Utilice este conocimiento para decidir si se alinea con las necesidades de su proyecto.

- Si su enfoque principal es la pureza, densidad y estequiometría específica de la película: La pulverización catódica es ideal porque el proceso de vacío elimina los contaminantes reactivos que causan defectos y alteran las propiedades del material.

- Si su enfoque principal es una fuerte adhesión al sustrato: La superficie ultralimpia preparada en la etapa de alto vacío asegura una unión superior para recubrimientos duraderos y confiables.

- Si su enfoque principal es recubrir formas complejas o lograr una alta uniformidad: El entorno controlado de baja presión en la pulverización catódica proporciona una excelente uniformidad del espesor de la película y cobertura de escalones.

- Si su enfoque principal es la deposición rápida y de bajo costo de materiales simples: Podría considerar alternativas como la evaporación térmica, que tienen necesidades de vacío más simples y tasas más rápidas, pero ofrecen menos control sobre la calidad y estructura de la película.

En última instancia, la pulverización catódica es la elección definitiva cuando la precisión, la pureza y la integridad de la película delgada son más críticas que la velocidad de deposición bruta.

Tabla resumen:

| Etapa de vacío | Rango de presión | Propósito | Resultado clave |

|---|---|---|---|

| Alto/Ultravacío | ~10⁻⁶ mbar o menos | Eliminar contaminantes (O₂, N₂, H₂O) | Superficie de sustrato y objetivo ultralimpia |

| Bajo vacío (presión de trabajo) | 10⁻³ a 10⁻² mbar | Introducir gas de pulverización inerte (p. ej., Argón) | Crear plasma para la deposición controlada de átomos |

¿Necesita películas delgadas uniformes y de alta pureza para su investigación o producción?

El entorno de vacío controlado es la clave para lograr la calidad superior de la película, la fuerte adhesión y la estequiometría precisa que ofrece la pulverización catódica. En KINTEK, nos especializamos en proporcionar equipos y consumibles de pulverización catódica robustos adaptados a sus necesidades específicas de laboratorio.

Deje que nuestros expertos le ayuden a liberar todo el potencial de sus aplicaciones de películas delgadas.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición y asegurar resultados confiables y reproducibles.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura