Para ser claros, el sputtering es una forma de Deposición Física de Vapor (PVD). Es fundamentalmente un proceso físico donde iones de alta energía bombardean un material fuente sólido, llamado objetivo (target), para desalojar físicamente átomos que luego se depositan sobre un sustrato. Se distingue de la Deposición Química de Vapor (CVD), que se basa en reacciones químicas para formar una película.

La distinción central radica en cómo se entrega el material al sustrato. PVD, incluido el sputtering, transporta físicamente átomos desde una fuente sólida hasta el sustrato. CVD utiliza gases precursores químicos que reaccionan en la superficie del sustrato para crear el material deseado.

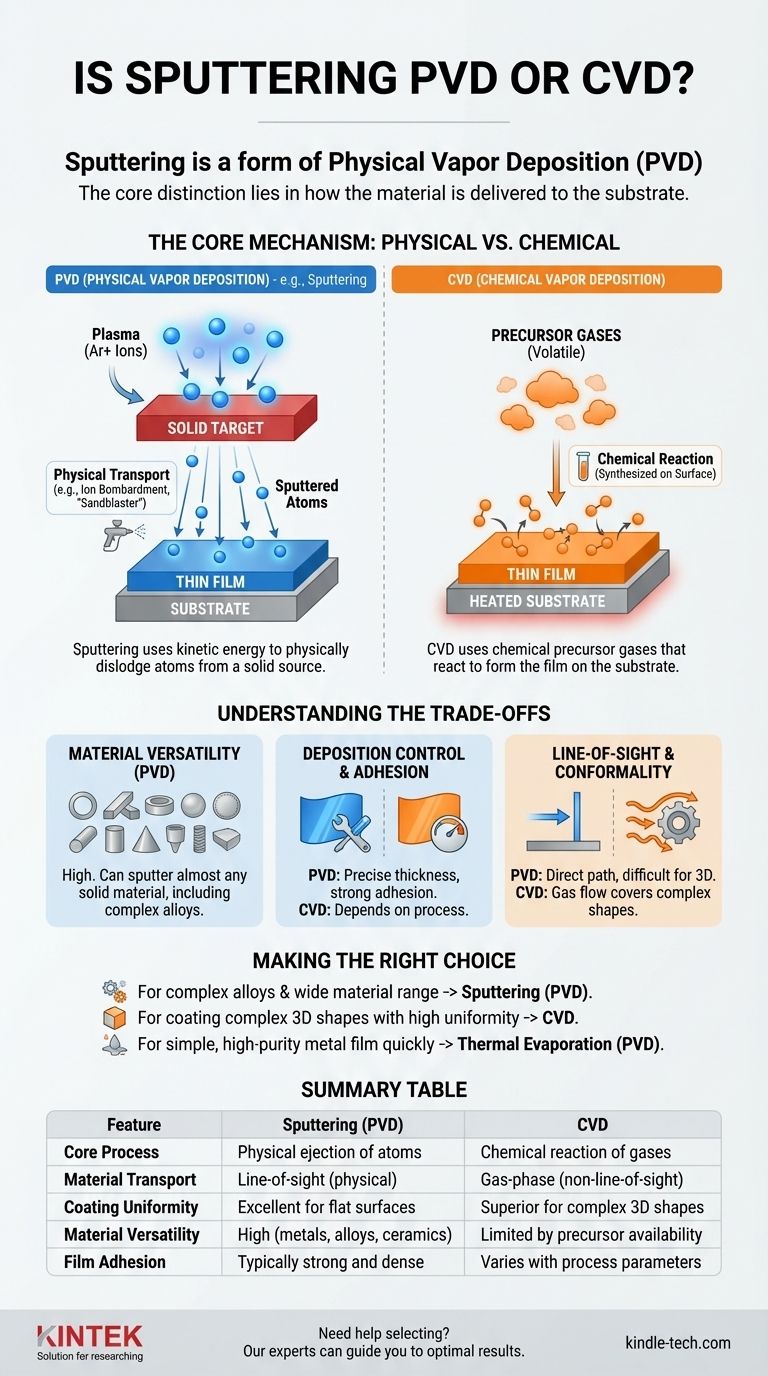

El Mecanismo Central: Deposición Física vs. Química

Para comprender realmente por qué el sputtering es PVD, debe captar la diferencia entre un proceso de deposición física y uno químico. El nombre en sí mismo contiene la clave.

Cómo funciona el Sputtering (Un Proceso Físico)

El sputtering comienza creando un plasma, generalmente a partir de un gas inerte como el argón, dentro de una cámara de vacío. Este plasma contiene iones de argón cargados positivamente.

Un campo eléctrico acelera estos iones, haciendo que colisionen con el material fuente (el "objetivo") con gran fuerza.

Piense en ello como un chorro de arena microscópico. Cada impacto de ion tiene suficiente energía para desalojar físicamente átomos de la superficie del objetivo. Estos átomos expulsados viajan a través de la cámara y se condensan en el sustrato, construyendo una capa de película delgada capa por capa.

La Característica Definitoria del PVD

La Deposición Física de Vapor es una familia de procesos definidos por este mecanismo: un material sólido se convierte en una fase de vapor y luego se transporta para condensarse sobre un sustrato.

El sputtering logra esta vaporización a través de energía cinética (bombardeo de iones). Otro método común de PVD, la evaporación térmica, lo logra a través de energía térmica (calentar el material hasta que se evapore). En ambos casos, el material en sí se mueve físicamente, no se crea químicamente.

Cómo difiere el CVD (Un Proceso Químico)

La Deposición Química de Vapor es completamente diferente. En CVD, se introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen o reaccionan entre sí en la superficie de un sustrato calentado, dejando atrás una película sólida. El material de la película se sintetiza directamente en el sustrato a través de una reacción química, no se transporta desde un objetivo fuente.

Comprender las Compensaciones

Elegir entre PVD y CVD implica comprender sus ventajas y limitaciones inherentes, que se derivan directamente de su naturaleza física o química.

Versatilidad de Materiales

El sputtering (PVD) es excepcionalmente versátil. Casi cualquier material que pueda fabricarse en un objetivo sólido —incluidos metales puros, aleaciones e incluso algunos compuestos cerámicos— puede ser sometido a sputtering.

CVD, en cambio, requiere productos químicos precursores específicos, a menudo complejos y a veces peligrosos, que puedan reaccionar de manera confiable para formar la película deseada.

Control de Deposición y Adhesión

El sputtering proporciona un excelente control sobre el espesor y la uniformidad de la película. La alta energía de los átomos pulverizados también da como resultado películas densas con una fuerte adhesión al sustrato.

Limitación de Línea de Visión

Un desafío clave para la mayoría de los procesos PVD, incluido el sputtering, es que son de "línea de visión". Los átomos pulverizados viajan en líneas relativamente rectas desde el objetivo hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con socavados o superficies ocultas.

Dado que CVD se basa en el transporte de gas, a menudo puede proporcionar recubrimientos más "conformales" que cubren geometrías complejas de manera más uniforme.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar sputtering u otro método depende completamente de los requisitos de la aplicación.

- Si su enfoque principal es depositar una amplia gama de materiales, incluidas aleaciones complejas: El sputtering (PVD) es una opción excelente y altamente controlable debido a su uso de objetivos físicos.

- Si su enfoque principal es recubrir formas 3D complejas con alta uniformidad: La Deposición Química de Vapor (CVD) puede ser más adecuada, ya que la reacción química puede ocurrir en todas las superficies expuestas.

- Si su enfoque principal es depositar una película metálica simple y de alta pureza rápidamente: La Evaporación Térmica (otro método PVD) a veces puede ser una alternativa más simple y rápida al sputtering.

Comprender esta distinción fundamental entre procesos físicos y químicos le permite seleccionar la tecnología de película delgada adecuada para su aplicación específica.

Tabla Resumen:

| Característica | Sputtering (PVD) | CVD |

|---|---|---|

| Proceso Central | Eyección física de átomos desde un objetivo | Reacción química de gases precursores en el sustrato |

| Transporte de Material | Línea de visión | Fase gaseosa (sin línea de visión) |

| Uniformidad del Recubrimiento | Excelente para superficies planas | Superior para formas 3D complejas |

| Versatilidad de Materiales | Alta (metales, aleaciones, cerámicas) | Limitada por la disponibilidad de precursores |

| Adhesión de la Película | Típicamente fuerte y densa | Varía según los parámetros del proceso |

¿Necesita ayuda para seleccionar la tecnología de deposición adecuada para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir entre sistemas PVD (como el sputtering) y CVD para lograr resultados óptimos de película delgada para sus materiales y geometrías específicas. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura