La respuesta corta es que ninguno es universalmente "mejor". La elección ideal entre la evaporación térmica y la pulverización catódica por magnetrón depende completamente de sus objetivos específicos en cuanto a la calidad de la película, la velocidad de deposición, el tipo de material y el presupuesto. La pulverización catódica generalmente produce películas de mayor calidad y más adherentes con mayor versatilidad de materiales, mientras que la evaporación térmica es más simple, rápida y rentable para muchas aplicaciones.

La decisión es una compensación fundamental entre la calidad de la película y la eficiencia del proceso. La pulverización catódica por magnetrón ofrece un control superior y una integridad de la película a costa de la velocidad y la complejidad. La evaporación térmica ofrece una velocidad y simplicidad inigualables, lo que la hace ideal para aplicaciones donde la perfección absoluta de la película no es el principal impulsor.

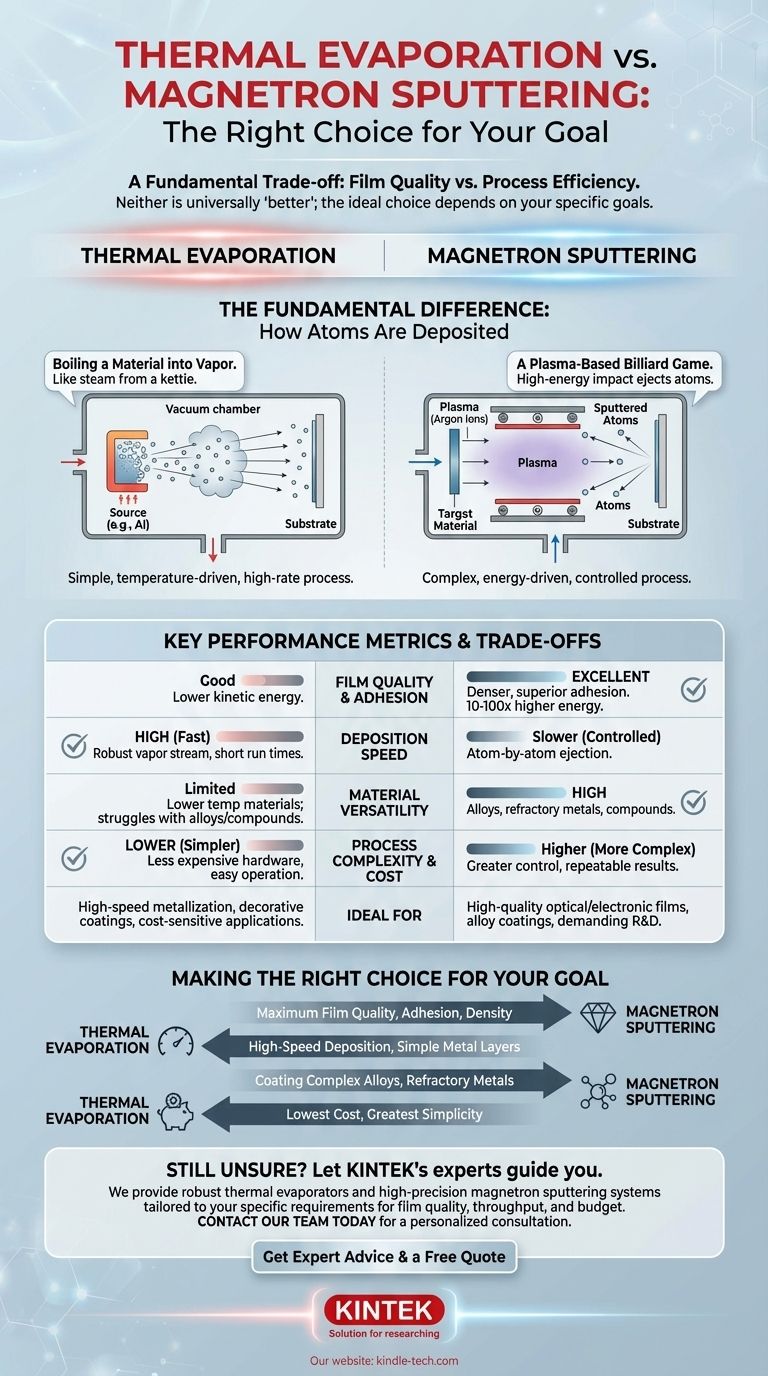

La diferencia fundamental: cómo se depositan los átomos

Comprender cómo funciona cada método es clave para elegir el correcto. Los dos procesos mueven el material de una fuente a su sustrato de maneras fundamentalmente diferentes.

Evaporación térmica: hervir un material hasta convertirlo en vapor

La evaporación térmica es un proceso intuitivo. En alto vacío, un material fuente (como el aluminio) se calienta hasta que comienza a hervir y evaporarse, creando una nube de vapor. Este vapor viaja en línea recta hasta que se condensa en el sustrato más frío, formando una película delgada.

Piense en ello como el vapor de una tetera hirviendo que se condensa en un cristal frío. Es un proceso relativamente simple y de alta velocidad impulsado por la temperatura.

Pulverización catódica por magnetrón: un juego de billar basado en plasma

La pulverización catódica es un proceso más complejo y energético. Comienza creando un plasma (un gas ionizado, generalmente argón) dentro de la cámara de vacío. Un fuerte campo eléctrico y magnético acelera estos iones de gas, haciéndolos impactar contra el material fuente, conocido como "blanco".

Este impacto de alta energía es como un juego de billar subatómico. Los iones actúan como la bola blanca, desprendiendo átomos del material blanco. Estos átomos expulsados ("pulverizados") luego viajan y se depositan en el sustrato.

Comparación de métricas clave de rendimiento

Las prioridades de su aplicación determinarán cuál de estas métricas es la más importante.

Calidad y adhesión de la película

La pulverización catódica es la clara ganadora aquí. Los átomos pulverizados tienen una energía cinética significativamente mayor (10-100 veces más) que los átomos evaporados. Esta energía les ayuda a formar una película más densa y uniforme con una adhesión muy superior al sustrato.

Tasa de deposición y velocidad

La evaporación térmica es generalmente mucho más rápida. Produce lo que las referencias llaman una "corriente de vapor robusta", lo que permite tasas de deposición muy altas y tiempos de ejecución cortos. Esto la hace excelente para recubrir grandes áreas o crear películas más gruesas rápidamente.

La pulverización catódica, por el contrario, expulsa los átomos uno por uno, lo que resulta en una tasa de deposición más lenta y controlada.

Versatilidad de materiales

La pulverización catódica ofrece una mayor capacidad de materiales. Debido a que es un proceso físico de transferencia de momento, la pulverización catódica puede depositar casi cualquier material, incluidos metales de alto punto de fusión (como el tungsteno), aleaciones e incluso compuestos.

La evaporación térmica se limita a materiales que pueden evaporarse sin descomponerse. Tiene dificultades con materiales de muy alta temperatura y puede hacer que los elementos de una aleación se evaporen a diferentes velocidades, cambiando la composición de la película.

Cobertura de escalones y uniformidad

Esta es una comparación matizada. Debido a que la pulverización catódica es un proceso más disperso, generalmente proporciona una mejor cobertura de escalones, lo que significa que puede recubrir los lados de las características microscópicas de manera más conforme.

La evaporación es un proceso de "línea de visión", que puede crear sombras detrás de las características. Sin embargo, con herramientas adecuadas como la rotación planetaria, puede lograr una excelente uniformidad del espesor de la película sobre sustratos grandes y planos.

Comprender las compensaciones: costo vs. control

La decisión a menudo se reduce a equilibrar su presupuesto y el nivel de precisión que necesita.

Costo y simplicidad del sistema

Los sistemas de evaporación térmica son significativamente más simples y menos costosos. El hardware es más sencillo, requiere menos energía y es generalmente más fácil de operar y mantener. Esto lo convierte en un punto de entrada accesible para la deposición de películas delgadas.

Control y repetibilidad del proceso

La pulverización catódica ofrece un control inigualable. Al ajustar parámetros como la presión del gas, la potencia y el material del blanco, se pueden ajustar con precisión las propiedades de la película, como la tensión interna, la densidad y la composición. Este nivel de control conduce a resultados altamente repetibles para aplicaciones exigentes como la fabricación de semiconductores u óptica de precisión.

Color y acabados decorativos

La capacidad de la pulverización catódica para depositar compuestos y aleaciones le otorga una paleta de colores mucho más amplia. Por ejemplo, la pulverización catódica reactiva con nitrógeno y titanio crea nitruro de titanio (TiN), un recubrimiento duro de color dorado. La evaporación térmica suele limitarse al color intrínsejo del material fuente.

Tomar la decisión correcta para su objetivo

Utilice estas pautas para determinar el mejor método para su proyecto.

- Si su objetivo principal es la máxima calidad, adhesión y densidad de la película: Elija la pulverización catódica por magnetrón. Es el estándar para aplicaciones ópticas, electrónicas y resistentes al desgaste exigentes.

- Si su objetivo principal es la deposición de alta velocidad o capas metálicas simples: Elija la evaporación térmica. Es perfecta para la metalización rápida, recubrimientos decorativos y aplicaciones donde el costo y el rendimiento son críticos.

- Si su objetivo principal es recubrir aleaciones complejas o metales refractarios: Elija la pulverización catódica por magnetrón. Su mecanismo de expulsión física puede manejar prácticamente cualquier material sin alterar su composición.

- Si su objetivo principal es el menor costo y la mayor simplicidad: Elija la evaporación térmica. Es el método más económico y sencillo para muchas aplicaciones básicas de películas delgadas.

En última instancia, el mejor método de deposición es aquel que cumple de manera confiable y rentable los requisitos técnicos de su objetivo específico.

Tabla resumen:

| Característica | Evaporación térmica | Pulverización catódica por magnetrón |

|---|---|---|

| Calidad y adhesión de la película | Buena | Excelente (Más densa, Adhesión superior) |

| Velocidad de deposición | Alta (Rápida) | Más lenta (Controlada) |

| Versatilidad de materiales | Limitada (Materiales de baja temperatura) | Alta (Aleaciones, Metales refractarios) |

| Complejidad y costo del proceso | Menor (Más simple, Más rentable) | Mayor (Más compleja, Mayor control) |

| Ideal para | Metalización de alta velocidad, Recubrimientos decorativos, Aplicaciones sensibles al costo | Películas ópticas/electrónicas de alta calidad, Recubrimientos de aleaciones, I+D exigente |

¿Todavía no está seguro de qué método de deposición es el adecuado para su proyecto?

Deje que los expertos de KINTEK le guíen hacia la solución óptima. Nos especializamos en proporcionar el equipo de laboratorio adecuado, desde evaporadores térmicos robustos hasta sistemas de pulverización catódica por magnetrón de alta precisión, para satisfacer sus requisitos específicos de calidad de película, rendimiento y presupuesto.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo podemos mejorar las capacidades de su laboratorio.

Obtenga asesoramiento experto y un presupuesto gratuito

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura