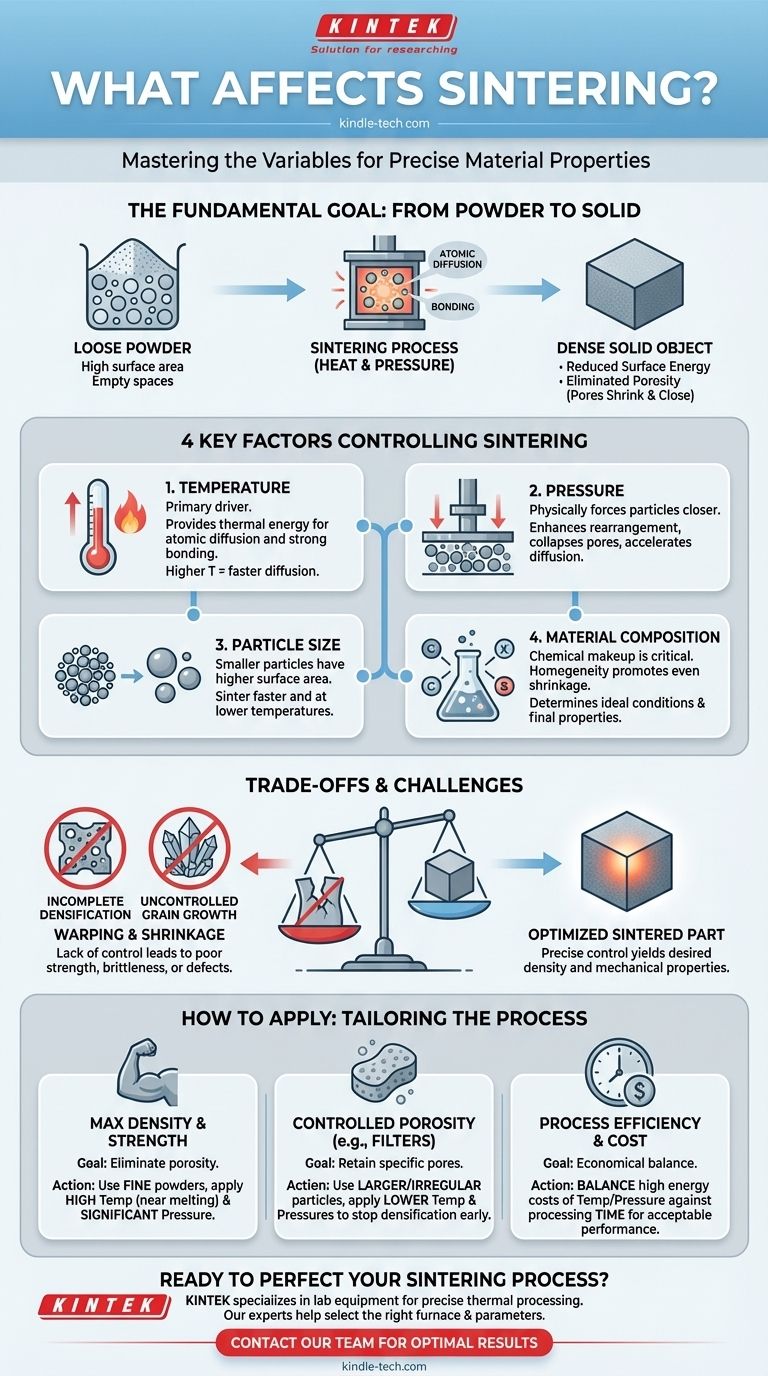

El proceso de sinterización se ve afectado principalmente por cuatro factores clave. Estos son la temperatura del proceso, la presión aplicada, el tamaño de las partículas de polvo iniciales y la composición del material. Cada una de estas variables debe controlarse cuidadosamente para transformar un polvo suelto en un objeto denso y sólido con propiedades mecánicas específicas.

La sinterización es fundamentalmente un juego de energía y geometría. El objetivo es utilizar calor y presión para fomentar que las partículas individuales se unan, eliminando sistemáticamente los espacios vacíos entre ellas para crear una masa sólida y unificada.

El objetivo fundamental: del polvo al sólido

La sinterización es un tratamiento térmico para compactar polvo en una pieza sólida. Funciona aplicando calor a una temperatura por debajo del punto de fusión del material, lo que hace que los átomos se difundan a través de los límites de las partículas, fusionándolas.

Reducción de la energía superficial

Una colección de polvo suelto tiene una superficie increíblemente alta. Esta alta superficie corresponde a una alta energía superficial, un estado inestable. La sinterización proporciona un camino para que el sistema reduzca su energía al disminuir la superficie total a medida que las partículas individuales se unen y se fusionan.

Eliminación de la porosidad

Los espacios entre partículas se conocen como poros. El objetivo principal de la mayoría de las operaciones de sinterización es reducir o eliminar esta porosidad. A medida que las partículas se fusionan, estos poros se encogen y finalmente se cierran, lo que lleva a un componente final más denso y resistente.

Factores clave que controlan el proceso de sinterización

Dominar el proceso de sinterización requiere comprender cómo cada variable contribuye al resultado final. Estos factores trabajan en conjunto para impulsar la densificación del material.

El papel de la temperatura

La temperatura es el principal motor de la sinterización. Proporciona la energía térmica necesaria para que los átomos se vuelvan móviles y se difundan a través de los límites de las partículas, formando fuertes enlaces atómicos. Sin suficiente calor, este proceso de difusión es demasiado lento para ser efectivo.

El impacto de la presión

La aplicación de presión externa fuerza físicamente a las partículas de polvo a un contacto más estrecho. Esto mejora la reorganización de las partículas, colapsa los poros más grandes y acelera el proceso de difusión que une las partículas.

Por qué el tamaño de las partículas es importante

El comportamiento de la sinterización depende en gran medida del tamaño de las partículas iniciales. Las partículas más pequeñas tienen una mayor relación superficie-volumen, lo que proporciona una mayor fuerza impulsora para la densificación, permitiendo que el proceso ocurra a temperaturas más bajas o en menos tiempo.

La influencia de la composición del material

La composición química del polvo es crítica. Una composición homogénea, donde todas las partículas son uniformes y están bien mezcladas, promueve una contracción uniforme y propiedades consistentes. Diferentes materiales y aleaciones tienen temperaturas y comportamientos de sinterización ideales muy diferentes.

El efecto de la velocidad de calentamiento

La velocidad a la que se alcanza la temperatura objetivo también puede influir en el resultado. Una velocidad de calentamiento cuidadosamente controlada puede afectar la densidad final y la estructura de grano del material, previniendo defectos como el agrietamiento.

Comprender las compensaciones y los desafíos

Lograr una pieza sinterizada perfecta implica equilibrar factores contrapuestos. La falta de control puede conducir a resultados indeseables que comprometen la integridad del componente.

Densificación incompleta

Si la temperatura es demasiado baja, la presión es insuficiente o el tiempo de procesamiento es demasiado corto, la pieza no se densificará por completo. Esto deja una porosidad significativa, lo que resulta en un componente con poca resistencia mecánica y fiabilidad.

Crecimiento de grano incontrolado

Si bien las altas temperaturas promueven la densificación, mantener una pieza a la temperatura máxima durante demasiado tiempo puede hacer que las estructuras cristalinas internas (granos) crezcan demasiado. Los granos excesivamente grandes a menudo pueden hacer que un material, especialmente una cerámica, sea más frágil.

Deformación y contracción

A medida que el material se densifica y se eliminan los poros, toda la pieza se contrae. Si el polvo inicial no se empaqueta uniformemente o si el calentamiento es desigual, esta contracción puede no ser uniforme, lo que hace que la pieza se deforme, distorsione o incluso se agriete.

Cómo aplicar esto a su proyecto

Su objetivo específico determinará cómo manipula las variables clave de sinterización. El proceso no es único para todos; debe adaptarse a las propiedades deseadas del producto final.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice polvos finos y uniformes y aplique altas temperaturas (cercanas al punto de fusión) y presión significativa para eliminar la mayor porosidad posible.

- Si su enfoque principal es crear una estructura porosa controlada (por ejemplo, para filtros): Utilice partículas más grandes o más irregulares con temperaturas y presiones más bajas para detener intencionalmente el proceso de densificación antes de que se cierren todos los poros.

- Si su enfoque principal es la eficiencia del proceso y el costo: Equilibre los altos costos energéticos de la temperatura y la presión con el tiempo de procesamiento para encontrar el camino más económico para lograr un nivel de rendimiento aceptable para su aplicación.

Al dominar estas variables, obtiene un control preciso sobre las propiedades finales de su material, desde su resistencia hasta su densidad.

Tabla resumen:

| Factor | Efecto principal en la sinterización |

|---|---|

| Temperatura | Impulsa la difusión atómica para la unión de partículas y la densificación. |

| Presión | Fuerza a las partículas a un contacto más estrecho, acelerando la unión. |

| Tamaño de partícula | Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas. |

| Composición del material | Determina la temperatura de sinterización ideal y las propiedades finales. |

¿Listo para perfeccionar su proceso de sinterización? KINTEK se especializa en equipos de laboratorio y consumibles para procesamiento térmico preciso. Nuestros expertos pueden ayudarle a seleccionar el horno y los parámetros adecuados para lograr la densidad, resistencia y estructura de material deseadas. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y asegurar resultados óptimos para sus proyectos.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los 3 tipos de transferencia de calor? Domina la Conducción, Convección y Radiación para tu Laboratorio

- ¿Qué es el revestimiento de horno? El sistema de ingeniería que protege sus procesos a alta temperatura

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno mufla? Una guía para elegir el equipo de calentamiento adecuado

- ¿Por qué necesitamos usar correctamente algunos de los aparatos de laboratorio en el laboratorio? La base de una ciencia segura y precisa

- ¿Cómo afecta el tratamiento térmico a la rugosidad superficial? Minimice la degradación de la superficie para piezas de precisión