Con diferencia, el metal más común utilizado en la herrería es el acero con bajo contenido de carbono, comúnmente conocido como "acero dulce". Es el material predeterminado para principiantes y un elemento básico para profesionales debido a su combinación única de bajo costo, amplia disponibilidad y maleabilidad indulgente. Para cualquiera que esté aprendiendo el oficio, comenzar con acero dulce es el camino estándar y más efectivo.

El principio fundamental es este: domine las habilidades fundamentales con un material indulgente antes de introducir complejidad. La tolerancia al error del acero dulce le permite concentrarse en aprender el control del calor, la técnica del martillo y el moldeado sin el desafío y el gasto adicionales de las aleaciones especializadas.

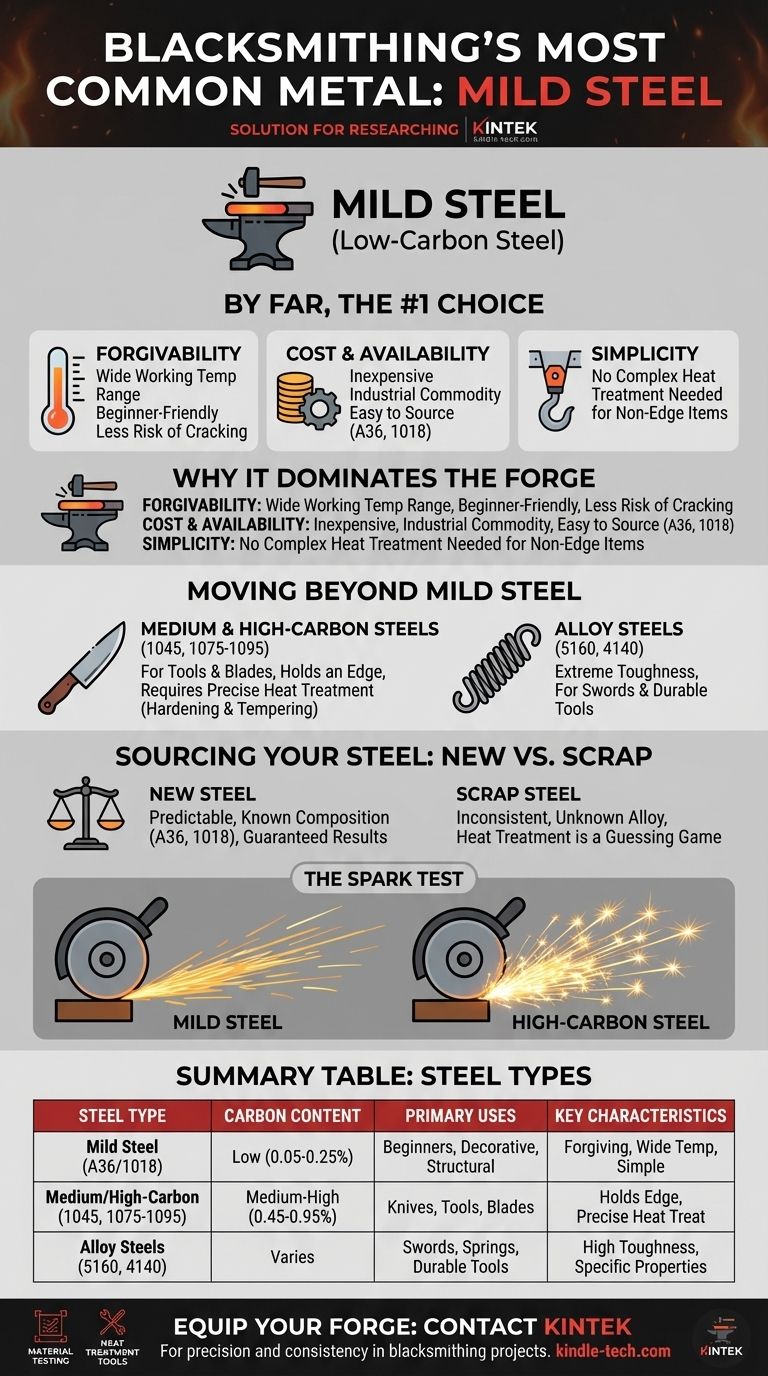

Por qué el acero dulce domina la forja

La recomendación casi universal del acero dulce no se basa solo en la tradición; se basa en sus propiedades fundamentales, que son perfectamente adecuadas para el proceso de aprendizaje y una amplia gama de trabajos de propósito general.

El factor crítico: la indulgencia

El acero dulce tiene un rango de temperatura de trabajo muy amplio. Esto significa que se puede moldear eficazmente desde un calor naranja brillante hasta un amarillo sin un alto riesgo de agrietamiento o desmoronamiento.

Para un principiante que todavía está desarrollando el ojo para la temperatura, esta es una red de seguridad crucial. Calentar en exceso o insuficientemente el metal ligeramente no arruinará instantáneamente su pieza de trabajo, a diferencia de los aceros con alto contenido de carbono más sensibles.

Economía inmejorable: costo y disponibilidad

La herrería consume una cantidad significativa de material, especialmente durante la práctica. El acero dulce es un producto industrial, lo que lo convierte en la forma de acero más barata y accesible que se puede comprar.

Puede comprarlo fácilmente a proveedores locales de acero en formas estándar como barra redonda, barra cuadrada y chapa plana, lo que garantiza que siempre tendrá un material consistente y predecible con el que trabajar.

Simplicidad en la práctica: sin tratamiento térmico complejo

Para artículos que no necesitan mantener un filo afilado, como ganchos, soportes, barandillas o piezas decorativas, el acero dulce es lo suficientemente fuerte directamente de la forja.

No requiere el proceso complejo y de varios pasos de endurecimiento y templado que es obligatorio para los aceros con alto contenido de carbono. Esto simplifica enormemente el proceso, permitiéndole concentrarse en el arte de dar forma al metal.

Más allá del acero dulce: el espectro del carbono

Si bien el acero dulce es el caballo de batalla, diferentes proyectos exigen diferentes materiales. El diferenciador clave entre la mayoría de los aceros utilizados en la herrería es su contenido de carbono. Más carbono permite que el acero se vuelva significativamente más duro, pero también lo hace menos indulgente para forjar.

Aceros de carbono medio y alto: para herramientas y cuchillas

Aceros como el 1045 (carbono medio) y la serie del 1075 al 1095 (carbono alto) se utilizan cuando se necesita que el objeto final mantenga un filo o resista altos impactos y desgaste. Esto incluye cuchillos, hachas, cinceles y martillos.

Forjar estos aceros requiere un control de temperatura más preciso. Fundamentalmente, después de la forja, deben ser tratados térmicamente (calentados a una temperatura crítica y templados en aceite o agua) y luego revenidos (recalentados a una temperatura más baja) para lograr el equilibrio deseado de dureza y tenacidad.

Aceros aleados: diseñados para el rendimiento

Los aceros aleados, como el 5160 (acero para muelles) o el 4140 (acero cromo-molibdeno), contienen otros elementos además de hierro y carbono. Estos elementos imparten cualidades específicas como tenacidad extrema, flexibilidad y resistencia a la abrasión.

Se utilizan para aplicaciones de alto rendimiento como espadas, ballestas de vehículos y herramientas de herrería duraderas como tenazas y martillos. Cada aleación tiene sus propios requisitos únicos de forja y tratamiento térmico.

Comprender las compensaciones: el origen de su material

De dónde obtiene su acero es tan importante como el tipo de acero que obtiene. La elección es principalmente entre acero nuevo y conocido y acero "misterioso" reciclado.

El caso del acero nuevo: la previsibilidad es clave

Comprar acero nuevo de un proveedor de confianza (por ejemplo, acero dulce A36 o 1018) garantiza que conoce su composición exacta. Esta previsibilidad es esencial al aprender. Todos sus resultados, buenos o malos, provienen de su técnica, no de una variable desconocida en el material mismo.

El atractivo y el peligro del acero de "chatarrería"

Los depósitos de chatarra pueden ser una fuente tentadora de material gratuito o barato, como barras de refuerzo, ballestas, muelles helicoidales y herramientas viejas. Esta puede ser una excelente manera de obtener material de práctica.

Sin embargo, el principal inconveniente es que rara vez se conoce la aleación exacta. Una ballesta es probablemente acero 5160, pero podría ser otra cosa. La barra de refuerzo es una forma de acero dulce, pero su calidad y composición pueden ser notoriamente inconsistentes. Forjar acero desconocido hace que el tratamiento térmico sea un juego de adivinanzas.

Una guía práctica para identificar metales misteriosos

La prueba de la chispa es un método clásico de herrería para tener una idea aproximada del contenido de carbono de un acero. Al tocar el metal con una amoladora, se puede observar el patrón de chispas.

- Acero dulce: Chispas largas, de color naranja amarillento que fluyen en líneas rectas con muy pocas bifurcaciones o explosiones.

- Acero con alto contenido de carbono: Un chorro de chispas mucho más denso, brillante y corto que explota en muchas ráfagas complejas en forma de estrella cerca de la amoladora.

Seleccionar el acero adecuado para su objetivo

El propósito de su proyecto dicta la elección del material. Utilice esto como su guía.

- Si es un principiante absoluto: Comience con acero dulce nuevo y conocido (como A36 o 1018) para dominar los fundamentos del martilleo y el control del calor sin la interferencia del material.

- Si va a fabricar artículos decorativos o estructurales (ganchos, puertas, soportes): El acero dulce es su opción más eficiente y rentable.

- Si desea forjar un cuchillo o una herramienta que mantenga un filo: Utilice un acero con alto contenido de carbono conocido como 1084 o 5160 y prepárese para aprender la ciencia precisa del tratamiento térmico.

- Si practica con un presupuesto ajustado: Utilice chatarra para practicar el moldeado, pero evite usarla para herramientas o cuchillas hasta que pueda identificarla y probarla con confianza.

Elegir el material correcto es la decisión fundamental que sienta las bases para un proyecto exitoso en la forja.

Tabla resumen:

| Tipo de acero | Contenido de carbono | Usos principales | Características clave |

|---|---|---|---|

| Acero dulce (A36/1018) | Bajo (0.05-0.25%) | Principiantes, trabajos decorativos, elementos estructurales | Indulgente, amplio rango de temperatura de trabajo, no requiere tratamiento térmico complejo |

| Carbono medio/alto (1045, 1075-1095) | Medio a alto (0.45-0.95%) | Cuchillos, herramientas, hojas | Mantiene el filo, requiere tratamiento térmico preciso |

| Aceros aleados (5160, 4140) | Varía con los elementos de aleación | Espadas, muelles, herramientas duraderas | Alta tenacidad, propiedades de rendimiento específicas |

¿Listo para equipar su fragua con los materiales adecuados? Ya sea que sea un principiante que domina los conceptos básicos con acero dulce o un herrero experimentado que trabaja con aleaciones de alto contenido de carbono, tener un equipo confiable es clave para el éxito. KINTEK se especializa en equipos de laboratorio y taller, incluidas herramientas para pruebas de materiales y procesos de tratamiento térmico. Permítanos ayudarle a lograr precisión y consistencia en sus proyectos de herrería. Contacte a nuestros expertos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso utilizado en la fabricación de dispositivos semiconductores? Una guía paso a paso para la fabricación de microchips

- ¿Cuáles son los 3 procesos principales de sinterización? Domina los métodos clave para materiales densos y resistentes

- ¿Cuáles son los beneficios de una construcción robusta en los congeladores de ultra baja temperatura? Garantice la seguridad y fiabilidad de las muestras a largo plazo

- ¿Por qué se requiere una caja de guantes de argón de alta pureza para preparar las materias primas del sistema de sal de fluoruro LiF-ThF4?

- ¿Son los biocombustibles más baratos de producir? Analizando el costo real frente a los combustibles fósiles

- ¿Cuáles son las 3 etapas del tratamiento térmico? Calentamiento, Mantenimiento y Enfriamiento para Propiedades Superiores del Material

- ¿Para qué se utiliza un filtro prensa? Lograr la máxima eficiencia de separación sólido-líquido

- ¿Cómo interrumpe un sistema de homogeneización ultrasónica las estructuras celulares de las plantas? Potencie la extracción con cavitación acústica