El rendimiento de pulverización catódica es la medida de eficiencia más importante en un proceso de deposición física de vapor. En esencia, el rendimiento es el número promedio de átomos expulsados de un material objetivo por cada ion individual que lo golpea. Esta eficiencia se rige por una interacción precisa entre la energía y la masa del ion incidente, las propiedades del material objetivo y la geometría de la colisión.

La pulverización catódica no es un proceso de erosión simple; es un fenómeno físico impulsado por la transferencia de momento. La clave para comprender y controlar el rendimiento de pulverización catódica es visualizar cómo la energía de una partícula incidente se distribuye dentro de las primeras capas atómicas de un objetivo para provocar la expulsión de un átomo.

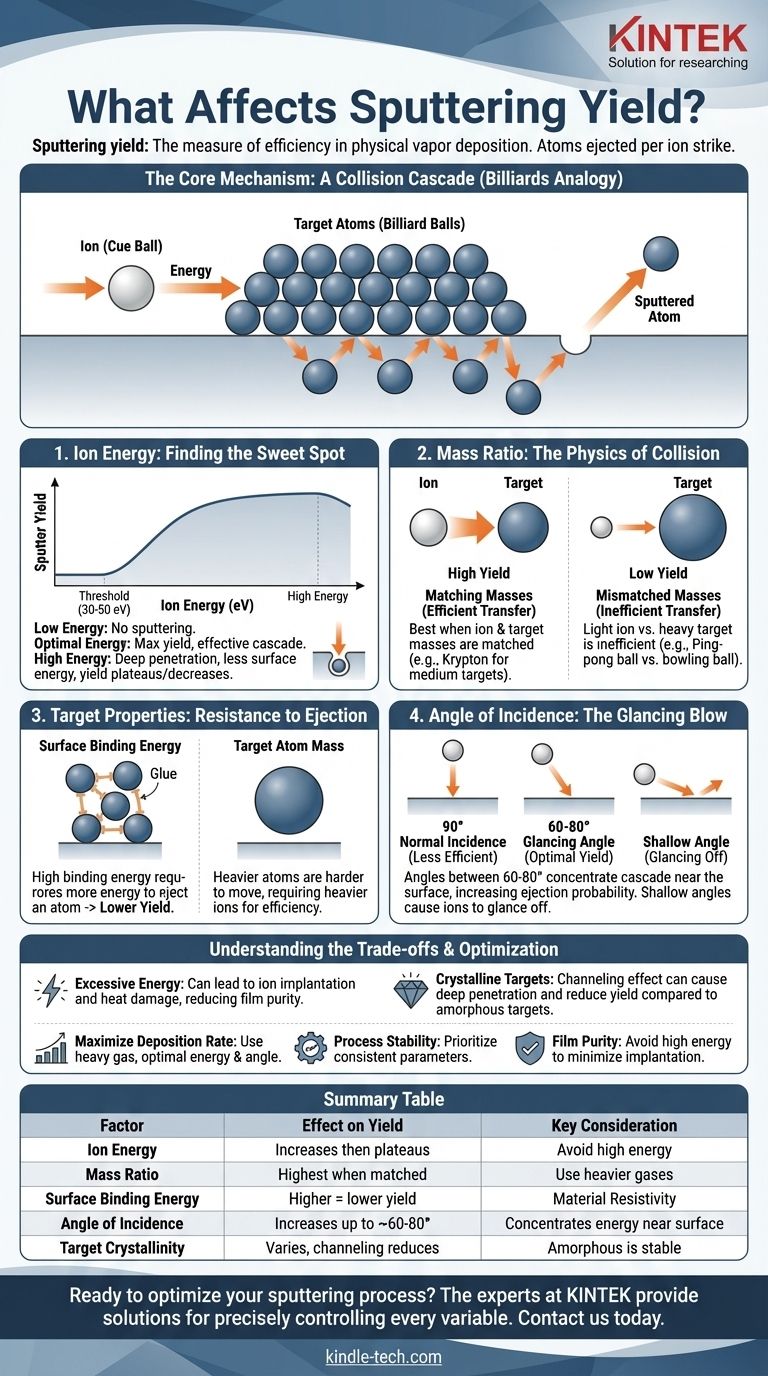

El mecanismo central: una cascada de colisiones

Piense en la pulverización catódica como un juego subatómico de billar. Un ion incidente, típicamente un gas inerte como el argón, es la "bola blanca", acelerada hacia un conjunto de "bolas de billar", que son los átomos de su material objetivo.

Cuando el ion golpea el objetivo, desencadena una reacción en cadena, una cascada de colisiones, debajo de la superficie. El objetivo no es que el ion inicial derribe directamente un átomo de la superficie. En cambio, el ion transfiere su momento a los átomos dentro del objetivo, que a su vez chocan con sus vecinos. Un átomo es pulverizado solo cuando esta cascada de energía regresa a la superficie y le da a un átomo de la superficie suficiente energía para superar sus enlaces y escapar al vacío.

Factores clave que influyen en el rendimiento de pulverización catódica

La eficiencia de todo este proceso depende de varias variables críticas y controlables.

Energía iónica: encontrando el punto óptimo

Existe una energía mínima, o umbral de pulverización catódica, requerida para desalojar un átomo, típicamente entre 30 y 50 electronvoltios (eV). Por debajo de esto, no se produce pulverización.

A medida que la energía iónica aumenta por encima de este umbral, el rendimiento de pulverización catódica aumenta porque hay más energía disponible para crear una cascada de colisiones más grande y efectiva.

Sin embargo, esta tendencia no continúa indefinidamente. A energías muy altas (por ejemplo, miles de eV), el ion incidente penetra demasiado profundamente en el objetivo. La cascada de colisiones resultante se centra muy por debajo de la superficie, y menos de su energía se dirige hacia los átomos de la superficie, lo que hace que el rendimiento se estabilice o incluso disminuya.

Relación de masas: la física de la colisión

La eficiencia de la transferencia de momento depende en gran medida de las masas relativas del ion (bola blanca) y los átomos objetivo (bolas de billar).

La máxima transferencia de energía ocurre cuando las masas están estrechamente igualadas. Por ejemplo, usar un gas de pulverización más pesado como el Kriptón en lugar de Argón para pulverizar un objetivo de masa media generalmente aumentará el rendimiento de pulverización. Usar un ion muy ligero para pulverizar un objetivo muy pesado (como golpear una bola de bolos con una pelota de ping-pong) es altamente ineficiente.

Propiedades del objetivo: resistencia a la eyección

El propio material objetivo presenta dos barreras principales a la pulverización.

Energía de enlace superficial

Este es el "pegamento" que mantiene unidos los átomos objetivo. Los materiales con una alta energía de enlace superficial requieren más energía para liberar un átomo, lo que resulta en un menor rendimiento de pulverización.

Masa del átomo objetivo

Los átomos objetivo más pesados son inherentemente más difíciles de mover. Esto se relaciona con la relación de masas; un objetivo más pesado requiere un ion correspondientemente más pesado para una transferencia de momento eficiente.

Ángulo de incidencia: el golpe de refilón

Un impacto directo de 90 grados a menudo no es el ángulo más efectivo para la pulverización.

Angulando el bombardeo iónico (típicamente entre 60 y 80 grados de la normal) concentra la cascada de colisiones más cerca de la superficie. Esto aumenta la probabilidad de que la energía transferida resulte en la eyección de un átomo de la superficie, lo que aumenta el rendimiento de pulverización. Sin embargo, en ángulos muy superficiales, es más probable que los iones simplemente reboten en la superficie.

Comprendiendo las compensaciones

Simplemente maximizar el rendimiento de pulverización no siempre es la mejor estrategia, ya que puede introducir efectos secundarios indeseables.

El problema con la energía excesiva

Empujar la energía iónica demasiado alta para buscar un mayor rendimiento puede llevar a la implantación iónica, donde los iones del gas de pulverización se incrustan en el objetivo y, posteriormente, en la película depositada. Esto puede contaminar la película y alterar sus propiedades. Las altas energías también generan más calor, lo que puede dañar objetivos o sustratos sensibles.

Objetivos cristalinos vs. amorfos

Para los objetivos cristalinos, el rendimiento de pulverización puede depender en gran medida de la orientación cristalina en relación con el haz de iones. Los iones pueden viajar por "canales" entre planos atómicos, penetrando profundamente y reduciendo el rendimiento de pulverización. Este efecto de canalización puede causar inestabilidad en el proceso si la textura cristalina del objetivo cambia con el tiempo.

Optimización del rendimiento de pulverización catódica para su objetivo

El control de estos factores le permite adaptar el proceso de pulverización a su objetivo específico.

- Si su enfoque principal es maximizar la tasa de deposición: Utilice un gas de pulverización pesado (por ejemplo, Kriptón o Xenón) y opere a una energía y ángulo de iones que corresponda al pico de la curva de rendimiento para su material objetivo específico.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Priorice el mantenimiento de una energía iónica, presión de gas y ángulo consistentes. Tenga en cuenta que para objetivos cristalinos, el rendimiento puede cambiar a medida que el objetivo se erosiona y expone nuevas facetas cristalinas.

- Si su enfoque principal es la pureza y calidad de la película: Evite energías iónicas excesivamente altas para minimizar la implantación iónica y el daño relacionado con el calor, incluso si esto resulta en una menor tasa de deposición.

En última instancia, dominar el rendimiento de pulverización catódica se trata de controlar la física de la colisión para lograr sus objetivos específicos de deposición de material.

Tabla resumen:

| Factor | Efecto sobre el rendimiento de pulverización catódica | Consideración clave |

|---|---|---|

| Energía iónica | Aumenta hasta una meseta, luego disminuye | Evitar altas energías para prevenir la implantación iónica |

| Relación masa ion/objetivo | Mayor rendimiento cuando las masas coinciden | Usar gases más pesados (Kr, Xe) para objetivos pesados |

| Energía de enlace superficial del objetivo | Mayor energía = menor rendimiento | Propiedad del material que resiste la pulverización |

| Ángulo de incidencia | Aumenta hasta ~60-80°, luego disminuye | Los ángulos rasantes concentran la energía cerca de la superficie |

| Cristalinidad del objetivo | Varía con la orientación; amorfo es estable | El efecto de canalización en cristales puede reducir el rendimiento |

¿Listo para optimizar su proceso de pulverización catódica para obtener el máximo rendimiento y una calidad de película superior? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para controlar con precisión cada variable, desde la selección de la fuente de iones hasta las propiedades del material objetivo.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su deposición, la estabilidad del proceso y lograr sus objetivos específicos en ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura