En esencia, los hornos de alta temperatura se construyen a partir de un sistema de materiales especializados diseñados para contener calor extremo, y la "zona caliente" interna suele estar hecha de grafito o metales refractarios. El cuerpo exterior proporciona soporte estructural, mientras que los sistemas internos gestionan la atmósfera para proteger los materiales que se procesan.

La elección del material para un horno de alta temperatura no se trata solo de soportar el calor. Es una decisión crítica que dicta la limpieza, el costo operativo y la idoneidad del horno para procesar materiales específicos como aleaciones reactivas o aceros comunes.

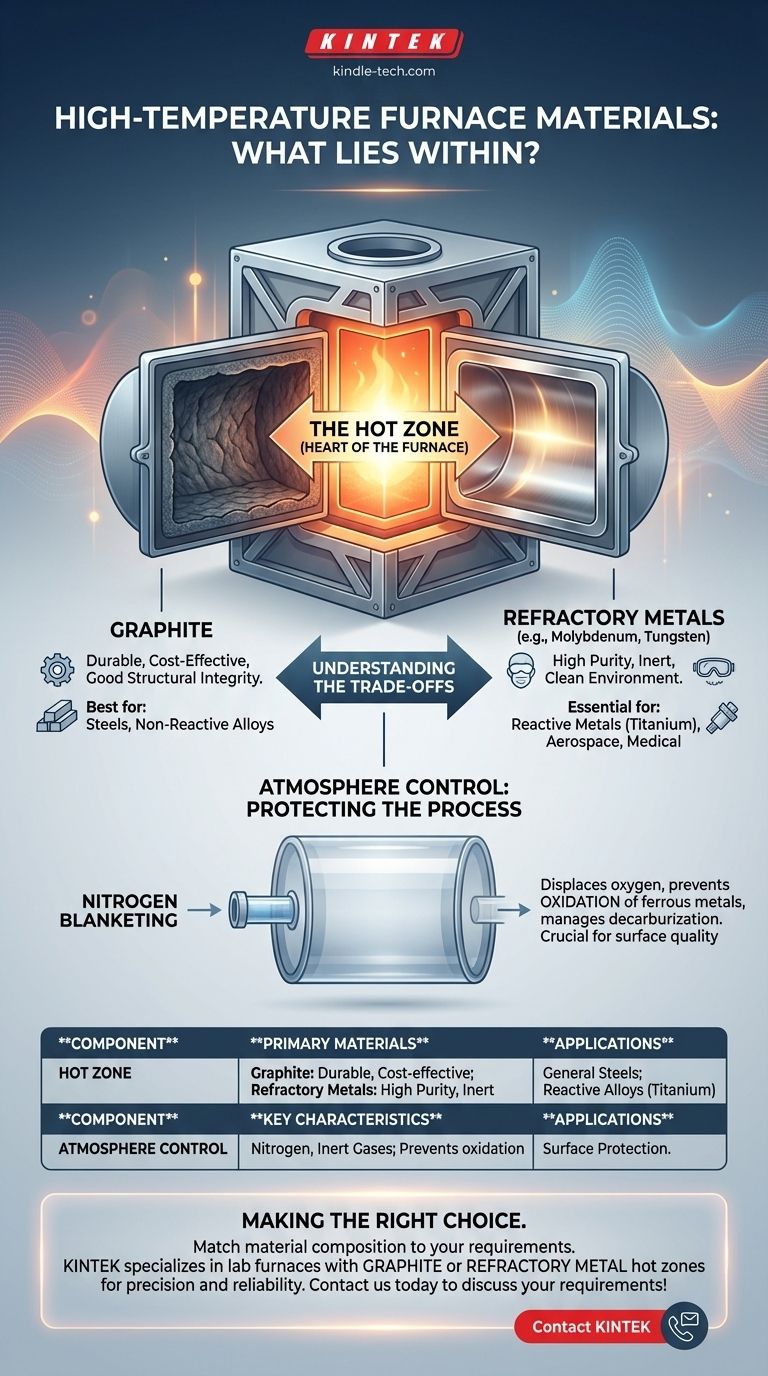

Deconstruyendo el Horno de Alta Temperatura

Un horno es más que una simple caja caliente; es un sistema diseñado por ingeniería. Los materiales para cada componente se eligen para cumplir una función específica, desde la integridad estructural hasta la inercia química a temperaturas de hasta 1800 °C.

La Cámara Interna (La "Zona Caliente")

Este es el corazón del horno donde se genera el calor y se realiza el trabajo. La elección del material aquí es primordial.

El material más común para la zona caliente es el grafito. Su popularidad se debe a su excelente durabilidad, integridad estructural a altas temperaturas y costo relativamente bajo.

La alternativa es una zona caliente construida con metales refractarios como el molibdeno o el tungsteno. Estos se eligen para aplicaciones que exigen un ambiente excepcionalmente limpio, libre de las partículas de carbono presentes en un sistema de grafito.

El Papel del Control de Atmósfera

Simplemente alcanzar una alta temperatura no es suficiente; el entorno químico dentro del horno es igual de importante. Las atmósferas no controladas pueden provocar oxidación y arruinar los materiales que se están tratando térmicamente.

Por eso, muchos hornos utilizan un proceso de inundación con nitrógeno (nitrogen blanketing). El nitrógeno, un gas inerte, se bombea a la cámara a través de entradas y medidores de flujo para desplazar el oxígeno.

Esta atmósfera controlada evita la oxidación de los metales ferrosos y puede ayudar a controlar el contenido de carbono en la superficie de los productos de acero, un proceso conocido como decarburización.

Comprender las Compensaciones: Grafito vs. Metales Refractarios

La decisión entre una zona caliente de grafito o de metal refractario es una compensación fundamental de ingeniería. No hay un único material "mejor"; solo hay el material adecuado para la aplicación.

El Factor Costo y Durabilidad

Para una amplia gama de aplicaciones que involucran aceros al carbono y otras aleaciones comunes, el grafito es la opción preferida. Ofrece el mejor equilibrio entre rendimiento, larga vida útil y rentabilidad.

El Factor Limpieza y Reactividad

Cuando se procesan materiales que pueden reaccionar con el carbono, una zona caliente de grafito se convierte en un pasivo. Por ejemplo, el titanio y sus aleaciones requieren un ambiente extremadamente limpio.

En estos casos, una zona caliente de metal refractario es esencial. Proporciona la inercia necesaria para prevenir la contaminación y asegurar la pureza metalúrgica del producto final. Otras aplicaciones sensibles, como en los campos médico o aeroespacial, también impulsan la necesidad de metales refractarios.

Tomar la Decisión Correcta para su Proceso

La composición del material de un horno define directamente sus capacidades. Para seleccionar el tipo correcto, primero debe definir los requisitos de los materiales que tiene la intención de procesar.

- Si su enfoque principal es el tratamiento térmico de propósito general de aceros y otras aleaciones no reactivas: Un horno con una zona caliente de grafito proporciona la solución más rentable y duradera.

- Si su enfoque principal es el procesamiento de metales reactivos como el titanio o aplicaciones que exigen la máxima pureza: Una zona caliente de metal refractario en el horno es innegociable para prevenir la contaminación.

En última instancia, comprender estas distinciones de materiales es la clave para adaptar la capacidad del horno a su requisito de ingeniería específico.

Tabla Resumen:

| Componente | Materiales Principales | Características Clave |

|---|---|---|

| Zona Caliente | Grafito o Metales Refractarios (Molibdeno, Tungsteno) | Grafito: Rentable, duradero. Metales Refractarios: Alta pureza, inerte. |

| Control de Atmósfera | Nitrógeno, Gases Inertes | Previene la oxidación, controla la química superficial. |

| Aplicaciones | Aceros, Aleaciones Reactivas (ej. Titanio) | Grafito para uso general; Metales Refractarios para necesidades de alta pureza. |

¿Necesita un horno de alta temperatura adaptado a los materiales específicos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio, incluidos hornos con zonas calientes de grafito o metal refractario diseñadas para la precisión y la fiabilidad. Ya sea que esté procesando aceros comunes o aleaciones reactivas, nuestros expertos le ayudarán a seleccionar la solución correcta para mejorar la eficiencia de su laboratorio y garantizar resultados libres de contaminación. ¡Contáctenos hoy para discutir sus requisitos!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué tan caliente puede llegar a estar un horno de vacío? Alcanzando temperaturas extremas de hasta 2400°C

- ¿Qué es la pirólisis por plasma para convertir residuos en energía? Aprovechar el calor extremo para la máxima conversión de residuos

- ¿Por qué se utiliza un horno de difusión por vacío con protección de argón para laminados de titanio? Desbloquee la máxima resistencia

- ¿Se puede fundir metal al vacío? Logre una calidad y un detalle superiores en sus piezas fundidas

- ¿Por qué se requiere un horno de secado al vacío para el postratamiento de Si-FG? Preservación de la integridad química del grafeno

- ¿Cómo funciona una máquina de sinterización? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Cuál es el proceso paso a paso del endurecimiento superficial? Una guía para crear piezas duraderas y resistentes al desgaste

- ¿Cuál es la temperatura de soldadura fuerte para el aluminio? Domine la estrecha ventana para uniones fuertes