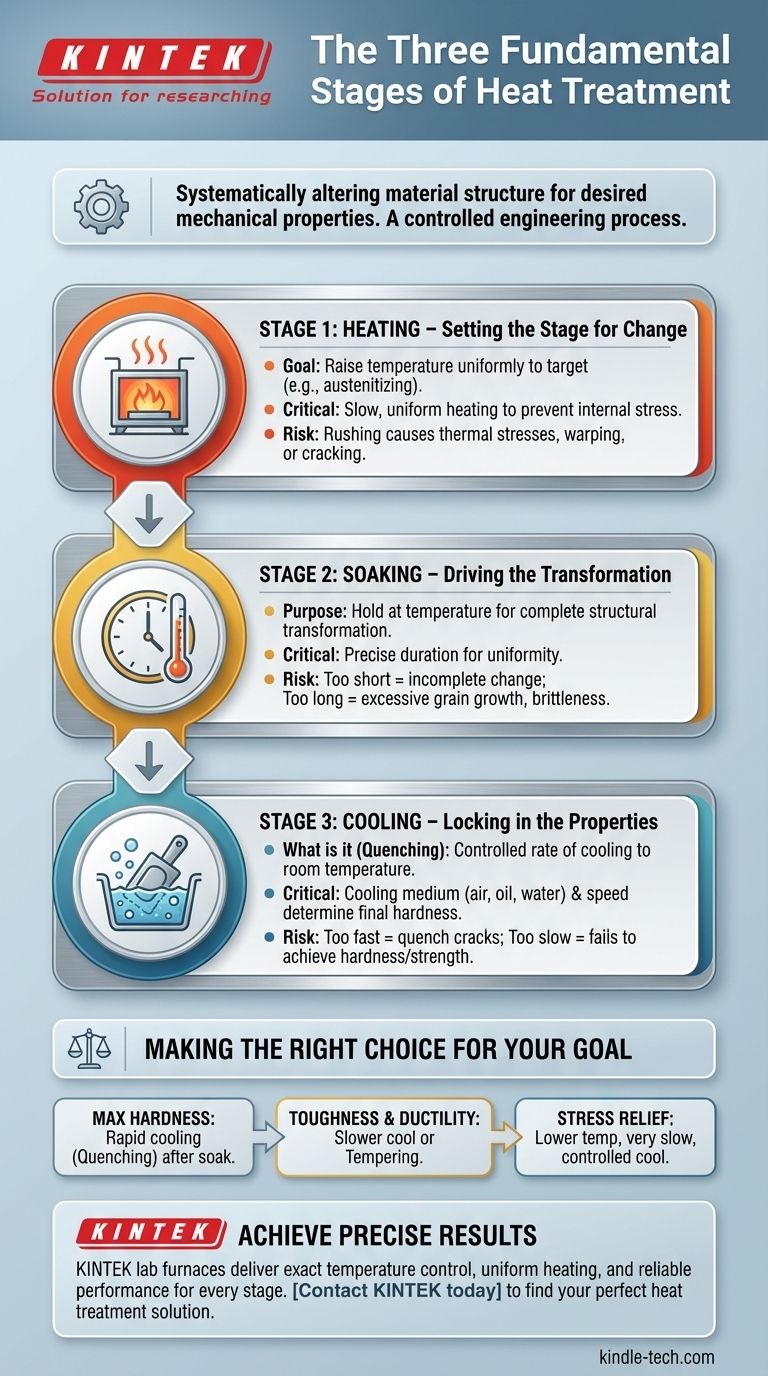

En esencia, el proceso de tratamiento térmico consta de tres etapas fundamentales. Estas son la etapa de Calentamiento, donde la temperatura del material se eleva uniformemente; la etapa de Mantenimiento (o Soaking), donde se mantiene a esa temperatura durante un período específico; y la etapa de Enfriamiento, donde se devuelve a temperatura ambiente a una velocidad controlada. Cada etapa cumple un propósito distinto para alterar sistemáticamente la estructura interna del material y lograr las propiedades mecánicas deseadas.

El tratamiento térmico no se trata simplemente de cambiar la temperatura de un material. Es un proceso de ingeniería altamente controlado diseñado para manipular la estructura cristalina microscópica de un material y lograr resultados específicos y predecibles, como mayor dureza, mejor tenacidad o alivio de la tensión interna.

Etapa 1: El Ciclo de Calentamiento - Preparando el Escenario para el Cambio

La fase inicial de calentamiento es la base sobre la cual se construye todo el tratamiento. Su éxito depende enteramente de la precisión y el control.

El Objetivo del Calentamiento

El objetivo principal es elevar la temperatura de todo el componente a un objetivo específico, conocido como la temperatura de austenización en los aceros. Esta es la temperatura a la cual la estructura cristalina interna del material se vuelve inestable y está lista para transformarse.

Por Qué la Uniformidad es Crítica

El calentamiento debe ser lo suficientemente lento y uniforme para garantizar que el núcleo del material alcance la misma temperatura que la superficie. Un calentamiento desigual puede causar tensiones internas, lo que provoca deformación o incluso agrietamiento de la pieza.

Etapa 2: El Período de Mantenimiento - Impulsando la Transformación

Una vez que el material alcanza la temperatura objetivo, entra en la fase de mantenimiento (soaking) o retención. Aquí es donde ocurre el verdadero cambio metalúrgico.

El Propósito del Mantenimiento

El componente se mantiene a la temperatura específica durante una cantidad de tiempo predeterminada. Este período permite que la estructura cristalina interna se transforme completa y uniformemente en una nueva estructura (por ejemplo, austenita en el acero).

Cómo Afecta el Tiempo al Resultado

La duración del mantenimiento es crítica. Un mantenimiento demasiado corto resultará en una transformación incompleta y propiedades inconsistentes. Un mantenimiento demasiado largo puede causar efectos indeseables como el crecimiento excesivo de grano, lo que puede hacer que el material se vuelva quebradizo.

Etapa 3: La Fase de Enfriamiento - Fijando las Propiedades

La etapa final de enfriamiento es posiblemente la más crítica, ya que la velocidad de enfriamiento determina directamente las propiedades mecánicas finales del material.

¿Qué es el Enfriamiento (Temple)?

Esta etapa implica reducir rápida o lentamente la temperatura del material hasta la temperatura ambiente. El método y el medio utilizados—como aire, aceite, agua o salmuera—se eligen específicamente para controlar la velocidad de enfriamiento.

Por Qué la Velocidad de Enfriamiento lo es Todo

La velocidad de enfriamiento "fija" una estructura cristalina específica. Un enfriamiento muy rápido (un temple) atrapa una estructura dura y quebradiza como la martensita. Un enfriamiento más lento permite que se formen estructuras más blandas y dúctiles como la perlita o la bainita. Este control es cómo los metalúrgicos pueden producir una amplia gama de propiedades a partir del mismo material base.

Comprender las Compensaciones y los Riesgos

Cada etapa del tratamiento térmico presenta oportunidades de error. Comprender estos riesgos resalta la importancia del control preciso de la temperatura, el tiempo y la atmósfera (como un vacío).

El Riesgo de un Calentamiento Incorrecto

Acelerar el ciclo de calentamiento es un error común. Esto puede crear una diferencia de temperatura significativa entre la superficie y el núcleo de la pieza, generando tensiones térmicas que causan distorsión.

El Peligro de un Mantenimiento Incorrecto

El período de mantenimiento es un equilibrio delicado. Un tiempo insuficiente conduce a una estructura no uniforme y un rendimiento poco fiable. Un tiempo excesivo puede hacer que el producto final sea débil y quebradizo, incluso si es duro.

La Consecuencia de un Mal Enfriamiento

La velocidad de enfriamiento incorrecta es la causa más común de fallo. Enfriar demasiado rápido puede causar grietas por temple y fragilidad extrema. Enfriar demasiado lento no logrará la dureza y resistencia deseadas.

Tomar la Decisión Correcta para su Objetivo

Los parámetros para cada una de las tres etapas se seleccionan en función de las propiedades finales deseadas del componente.

- Si su enfoque principal es la dureza máxima: El objetivo es una fase de enfriamiento rápido (temple) después de un ciclo adecuado de calentamiento y mantenimiento para formar una estructura completamente martensítica.

- Si su enfoque principal es la tenacidad y la ductilidad: El objetivo implica una velocidad de enfriamiento más lenta o un tratamiento térmico secundario (como el revenido) para refinar la estructura quebradiza en una más fuerte y resistente.

- Si su enfoque principal es la liberación de tensiones: El objetivo requiere una temperatura de calentamiento mucho más baja y un ciclo de enfriamiento muy lento y controlado para permitir que las tensiones internas se relajen sin cambiar la dureza del núcleo.

En última instancia, dominar la interacción entre el calentamiento, el mantenimiento y el enfriamiento es lo que transforma un simple trozo de metal en un componente de ingeniería de alto rendimiento.

Tabla Resumen:

| Etapa | Objetivo Clave | Factor Crítico |

|---|---|---|

| 1. Calentamiento | Elevar uniformemente el material a una temperatura objetivo. | Calentamiento controlado y uniforme para prevenir deformación/agrietamiento. |

| 2. Mantenimiento | Mantener a la temperatura para una transformación microestructural completa. | Duración precisa para asegurar uniformidad y prevenir el crecimiento del grano. |

| 3. Enfriamiento | Controlar la velocidad de enfriamiento para fijar las propiedades deseadas. | Medio de enfriamiento (aire, aceite, agua) y velocidad determinan la dureza/tenacidad final. |

Logre resultados precisos y repetibles para los procesos de tratamiento térmico de su laboratorio.

KINTEK se especializa en hornos y equipos de laboratorio de alta calidad que ofrecen el control exacto de la temperatura, el calentamiento uniforme y el rendimiento fiable necesarios para cada etapa del tratamiento térmico. Ya sea que esté desarrollando nuevas aleaciones, procesando muestras para ciencia de materiales o asegurando el control de calidad, nuestras soluciones le ayudan a lograr las propiedades del material deseadas—desde la dureza máxima hasta la tenacidad mejorada—con confianza.

Contacte a KINTEK hoy mismo para discutir su aplicación específica y encontrar la solución de tratamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Es el sinterizado respetuoso con el medio ambiente? Equilibrando el uso de energía con la eficiencia de los materiales

- ¿Qué es la técnica de pulverización catódica con magnetrón? Una guía para la deposición de películas delgadas de alta velocidad y calidad

- ¿Cuáles son 3 tipos de biomasa? Una guía sobre madera, residuos y biocombustibles para energía

- ¿Qué tan grueso es el recubrimiento por pulverización catódica de magnetrón? Logre un control preciso de película delgada desde nanómetros hasta micrómetros

- ¿Cuáles son las diferentes técnicas para sintetizar nanomateriales? Métodos de arriba hacia abajo (Top-Down) frente a métodos de abajo hacia arriba (Bottom-Up) explicados

- ¿Es necesario el tratamiento térmico? Una guía para tomar la decisión de ingeniería correcta

- ¿Cuáles son los usos de la sinterización? Desbloqueando la fabricación de materiales de alta temperatura

- ¿Qué tan profundo penetra el XRF? Una guía sobre la profundidad de análisis sensible a la superficie