En esencia, el tratamiento térmico del acero es un proceso de calentamiento y enfriamiento controlados utilizado para manipular la estructura interna del metal y lograr propiedades específicas y deseadas. Los cuatro tipos principales de tratamiento térmico son el endurecimiento, el templado, el recocido y el normalizado. Cada uno de estos procesos altera las características mecánicas del acero, como su resistencia, tenacidad y ductilidad, para adaptarse a una aplicación particular.

Comprender el tratamiento térmico del acero no se trata de memorizar cuatro términos; se trata de reconocer que fundamentalmente estás gestionando una compensación entre propiedades, especialmente la dureza (resistencia al desgaste) y la tenacidad (resistencia a la fractura).

Los Cuatro Procesos Principales y su Propósito

Cada uno de los cuatro tratamientos térmicos principales sigue un ciclo único de calentamiento, mantenimiento a temperatura y enfriamiento. El factor más crítico que los diferencia es la velocidad de enfriamiento, que controla directamente la estructura interna final del acero.

Endurecimiento: Maximización de la Resistencia

El endurecimiento está diseñado para hacer que el acero sea lo más duro y resistente posible.

El proceso implica calentar el acero a una temperatura alta (por encima de su punto crítico) y luego enfriarlo con extrema rapidez. Este enfriamiento rápido, conocido como temple, a menudo se realiza en agua, aceite o salmuera.

Esto atrapa la estructura interna del acero en un estado muy duro y quebradizo llamado martensita. Aunque excepcionalmente resistente, una pieza que solo ha sido endurecida a menudo es demasiado quebradiza para un uso práctico.

Templado: Alivio de la Fragilidad

El templado casi siempre se realiza inmediatamente después del endurecimiento. Es un paso secundario crucial para reducir la fragilidad.

El proceso implica recalentar el acero previamente endurecido a una temperatura mucho más baja y mantenerlo durante un tiempo específico antes de dejarlo enfriar.

El templado sacrifica parte de la dureza extrema obtenida durante el temple a cambio de un aumento significativo de la tenacidad. Esto hace que el acero sea más duradero y menos propenso a romperse bajo impacto o tensión.

Recocido: El "Reinicio" Definitivo

El recocido produce acero en su estado más blando, más dúctil y más fácilmente mecanizable.

Este proceso implica calentar el acero a una temperatura específica y luego enfriarlo lo más lentamente posible, a menudo dejándolo dentro del horno aislado para que se enfríe durante muchas horas o incluso días.

El objetivo del recocido es aliviar las tensiones internas, ablandar el metal y refinar su estructura granular. Esto hace que el acero sea mucho más fácil de cortar, dar forma o conformar en los pasos de fabricación posteriores.

Normalizado: Refinamiento de la Estructura

El normalizado es un proceso utilizado para crear un tamaño de grano más uniforme y deseable dentro del acero.

Implica calentar el acero por encima de su temperatura crítica y luego dejarlo enfriar en aire quieto a temperatura ambiente. Esta velocidad de enfriamiento es más rápida que la del recocido pero mucho más lenta que la del temple para el endurecimiento.

El normalizado da como resultado un material que es más fuerte y duro que el acero recocido, pero más dúctil que el acero endurecido. A menudo se realiza para preparar un acero para procesos de tratamiento térmico posteriores, como el endurecimiento y el templado.

Comprendiendo la Compensación Fundamental: Dureza vs. Tenacidad

Para elegir eficazmente un tratamiento térmico, debes comprender las propiedades que intentas equilibrar. Para el acero, la compensación más común es entre dureza y tenacidad.

¿Qué es la Dureza?

La dureza es la capacidad del material para resistir la indentación superficial, el rayado y el desgaste. Un acero duro, como el de una lima o el filo de un cuchillo, mantendrá su forma frente a la abrasión.

¿Qué es la Tenacidad?

La tenacidad es la capacidad del material para absorber energía y deformarse sin fracturarse. Un acero tenaz, como el de un eje de automóvil o una llave inglesa, puede soportar impactos y golpes repentinos. Es lo opuesto a la fragilidad.

La Relación Inversa

Generalmente, a medida que se endurece el acero, también se vuelve más quebradizo (menos tenaz). La dureza extrema lograda mediante el temple tiene el costo de una fragilidad extrema.

El templado es el proceso esencial para gestionar esta relación. Al recalentar cuidadosamente una pieza endurecida, se "intercambia" estratégicamente parte de su dureza máxima para recuperar la tenacidad necesaria para que sobreviva en su aplicación en el mundo real.

Adaptando el Proceso a tu Objetivo

Tu elección de tratamiento térmico está dictada enteramente por las propiedades finales que requiere tu componente.

- Si tu enfoque principal es la máxima resistencia al desgaste: Utilizarás el endurecimiento para crear una superficie dura, seguido del templado para asegurar que la pieza no se agriete en servicio.

- Si tu enfoque principal es la facilidad de mecanizado o conformado: Utilizarás el recocido para poner el acero en su estado más blando y libre de tensiones antes de la fabricación.

- Si tu enfoque principal es una estructura inicial uniforme y fuerte: Utilizarás el normalizado para refinar la estructura granular, a menudo como un paso preliminar antes del endurecimiento.

- Si tu enfoque principal es hacer que una pieza endurecida sea funcional: Utilizarás el templado para reducir la fragilidad y añadir la tenacidad necesaria para soportar impactos y tensiones.

En última instancia, estos cuatro tratamientos son las herramientas que utilizas para ajustar con precisión las propiedades mecánicas que tu acero necesita para su propósito previsto.

Tabla Resumen:

| Proceso | Objetivo Clave | Método de Enfriamiento | Propiedad Clave Lograda |

|---|---|---|---|

| Endurecimiento | Máxima Resistencia | Temple Rápido | Alta Dureza (Frágil) |

| Templado | Reducir Fragilidad | Recalentamiento a Baja Temp. | Mayor Tenacidad |

| Recocido | Ablandar para Mecanizado | Enfriamiento Muy Lento | Máxima Ductilidad |

| Normalizado | Refinar Estructura Granular | Enfriamiento al Aire | Resistencia y Ductilidad Uniformes |

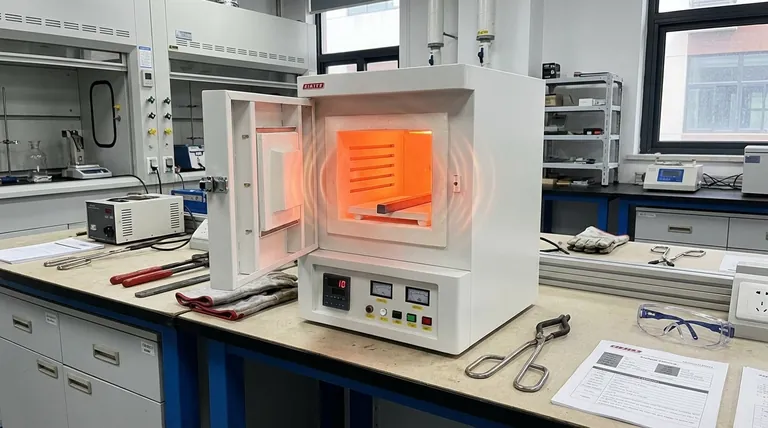

¿Necesitas un tratamiento térmico preciso para los materiales de tu laboratorio? El horno adecuado es fundamental para lograr resultados consistentes en el endurecimiento, templado, recocido y normalizado. KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento, ofreciendo el control de temperatura exacto y el calentamiento uniforme que requieren tus muestras de acero. Contacta hoy mismo a nuestros expertos para encontrar la solución de tratamiento térmico perfecta para las necesidades de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los diferentes tipos de EAF? AC vs. DC y Métodos de Carga Explicados

- ¿Qué materiales se endurecen al vacío? Logre una calidad de superficie superior para aceros de alta aleación y metales sensibles

- ¿Cuáles son las ventajas del horno de arco eléctrico sobre el alto horno? Aumente la eficiencia y la sostenibilidad

- ¿La deposición física de vapor es de arriba hacia abajo o de abajo hacia arriba? Una guía para la fabricación a nanoescala de abajo hacia arriba

- ¿Cómo se calienta un horno de vacío? La ciencia del procesamiento limpio y a alta temperatura

- ¿Cuál es la función de un horno de calcinación a alta temperatura en la transformación de fases de los catalizadores CoxAl3FeyOm±δ?

- ¿Qué es la evaporación térmica para la deposición de películas delgadas? Una guía sencilla para el recubrimiento de alto vacío

- ¿Se puede calentar algo en una cámara de vacío? Domine el procesamiento térmico preciso en entornos sin aire