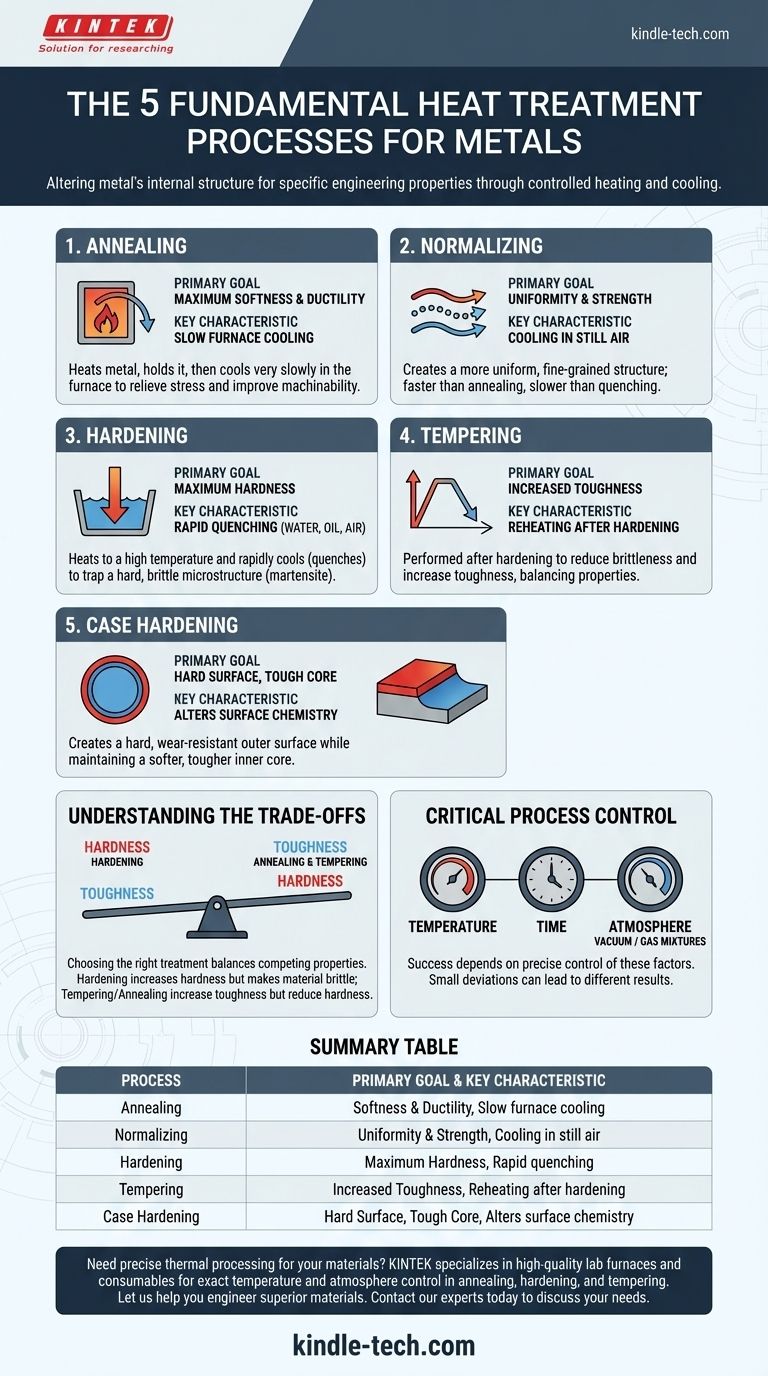

Para ser precisos, los cinco procesos de tratamiento térmico más fundamentales para los metales son el recocido, el normalizado, el endurecimiento, el templado y la cementación. Cada proceso implica un ciclo específico de calentamiento y enfriamiento diseñado para alterar deliberadamente la estructura interna de un metal, cambiando así sus propiedades físicas como la resistencia, la dureza y la ductilidad para cumplir con un requisito de ingeniería específico.

El propósito central del tratamiento térmico no es solo calentar el metal, sino controlar con precisión su estructura cristalina interna. Al gestionar la temperatura, el tiempo y las velocidades de enfriamiento, puede adaptar las propiedades de un metal para lograr un equilibrio deseado entre dureza y tenacidad para una aplicación específica.

El objetivo: manipular la microestructura del metal

El tratamiento térmico funciona transformando la estructura cristalina microscópica, o microestructura, dentro de un metal. El calentamiento permite que estos cristales cambien su formación, y la velocidad de enfriamiento fija una estructura específica, lo que a su vez dicta las propiedades macroscópicas del material.

Recocido: para máxima suavidad y ductilidad

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible. Esto a menudo se hace para aliviar tensiones internas, mejorar la maquinabilidad o preparar el material para operaciones de conformado posteriores.

El proceso implica calentar el metal a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo muy lentamente, típicamente dentro del propio horno. Este enfriamiento lento permite que los granos internos crezcan grandes y uniformes, lo que resulta en un estado blando y de baja tensión.

Normalizado: para uniformidad y resistencia

El normalizado a menudo se confunde con el recocido, pero su propósito es diferente. Su objetivo es crear una microestructura más uniforme y de grano fino, lo que elimina las tensiones internas al tiempo que proporciona un nivel predecible de dureza y resistencia.

La diferencia clave es la velocidad de enfriamiento. Después del calentamiento, el metal se retira del horno y se enfría en aire quieto. Esto es más rápido que el enfriamiento en horno (recocido) pero más lento que el temple (endurecimiento), lo que resulta en un material que es ligeramente más duro y resistente que uno recocido, pero aún fácilmente maquinable.

Endurecimiento: para máxima dureza y resistencia al desgaste

El endurecimiento se utiliza para hacer que el acero sea significativamente más duro y más resistente al desgaste. Esto es esencial para aplicaciones como herramientas de corte, cojinetes y componentes estructurales que deben soportar cargas elevadas.

El proceso implica calentar el acero a una temperatura alta para transformar su microestructura, seguido de un proceso de enfriamiento rápido llamado temple. El temple se realiza típicamente en agua, aceite o aire, y este enfriamiento rápido "atrapa" el acero en un estado cristalino muy duro pero también muy frágil conocido como martensita.

Templado: para aumentar la tenacidad

Una pieza endurecida a menudo es demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompa. El templado es un proceso secundario realizado inmediatamente después del endurecimiento para reducir esta fragilidad y aumentar la tenacidad.

La pieza endurecida se recalienta a una temperatura mucho más baja, se mantiene durante un tiempo específico y luego se enfría. Este proceso alivia parte de la tensión interna y permite que la frágil estructura de martensita se transforme ligeramente, intercambiando una pequeña cantidad de dureza por una ganancia significativa en tenacidad y resistencia al impacto.

Cementación: para un núcleo resistente y una superficie dura

La cementación, también conocida como endurecimiento superficial, crea un componente con dos zonas distintas: una superficie exterior dura y resistente al desgaste (la "capa") y un núcleo interior más blando y resistente. Esto es ideal para piezas como engranajes y ejes que necesitan resistir el desgaste superficial y, al mismo tiempo, soportar impactos sin fracturarse.

Procesos como la carburación (adición de carbono a la superficie) se utilizan para cambiar la composición química de la capa exterior antes de que se someta a un ciclo de endurecimiento y templado, afectando solo la superficie mientras el núcleo permanece dúctil.

Comprender las compensaciones

Elegir el tratamiento térmico adecuado es una cuestión de equilibrar propiedades contrapuestas. Es imposible maximizar todos los rasgos deseables simultáneamente.

El dilema dureza vs. tenacidad

La compensación más fundamental en el tratamiento térmico es entre dureza y tenacidad.

- El endurecimiento crea una resistencia extrema y resistencia al desgaste, pero hace que el material sea frágil (baja tenacidad).

- El templado y el recocido aumentan la tenacidad y la ductilidad, pero reducen la dureza y la resistencia generales del material.

La combinación final de endurecimiento y templado es un compromiso cuidadosamente calculado para lograr el rendimiento óptimo para la aplicación prevista.

El papel crítico del control de procesos

El éxito de cualquier tratamiento térmico depende del control preciso de tres factores: temperatura, tiempo y atmósfera.

Pequeñas desviaciones en la temperatura del horno o la velocidad de enfriamiento pueden conducir a resultados drásticamente diferentes. Además, como se señala en aplicaciones avanzadas, controlar la atmósfera del horno (por ejemplo, usando vacío o mezclas de gases específicas) es fundamental para evitar reacciones superficiales no deseadas como la oxidación en la pieza terminada.

Tomar la decisión correcta para su aplicación

Su selección final depende completamente del objetivo de ingeniería para el componente.

- Si su enfoque principal es la maquinabilidad o el alivio de tensiones: Elija el recocido para máxima suavidad o el normalizado para una estructura más uniforme.

- Si su enfoque principal es la resistencia extrema al desgaste en una superficie: La cementación es el enfoque correcto para crear un exterior duro con un núcleo resistente.

- Si su enfoque principal es la alta resistencia y la durabilidad al impacto: Una combinación de endurecimiento (mediante temple) seguido de templado es el camino estándar para herramientas y piezas estructurales.

- Si su enfoque principal es preparar un metal para un proceso de conformado posterior: El recocido se utiliza para hacer que el material sea dúctil y fácil de moldear.

En última instancia, el tratamiento térmico transforma una pieza de metal estándar en un componente de alto rendimiento diseñado para una tarea específica.

Tabla resumen:

| Proceso | Objetivo principal | Característica clave |

|---|---|---|

| Recocido | Suavidad y ductilidad | Enfriamiento lento en horno |

| Normalizado | Uniformidad y resistencia | Enfriamiento en aire quieto |

| Endurecimiento | Dureza máxima | Temple rápido |

| Templado | Mayor tenacidad | Recalentamiento después del endurecimiento |

| Cementación | Superficie dura, núcleo resistente | Altera la química de la superficie |

¿Necesita un procesamiento térmico preciso para sus materiales?

El tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, resistencia y tenacidad en sus componentes metálicos. KINTEK se especializa en proporcionar los hornos de laboratorio y consumibles de alta calidad necesarios para un control exacto de la temperatura y la atmósfera en procesos como el recocido, el endurecimiento y el templado.

Permítanos ayudarle a diseñar materiales superiores. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de equipos de laboratorio y asegurar que sus procesos de tratamiento térmico brinden resultados consistentes y confiables.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Se puede usar gas MAPP para soldar fuerte? Sí, para trabajos pequeños con baja masa térmica.

- ¿Cuál es el propósito de usar un horno de secado al vacío después de la molienda de bolas de NaSICON? Asegurar la pureza y homogeneidad de la fase

- ¿Cuál es el proceso térmico de la sinterización? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Cuál es la aplicación crítica de un sistema de bomba de vacío en tratamientos ion-termquímicos? Asegurar una unión superior

- ¿Cuáles son los beneficios de usar una zona caliente adecuada en un horno? Mejora la eficiencia y la calidad del producto

- ¿Qué condiciones proporciona un horno de recocido al vacío para las películas de Ti41.5Zr41.5Ni17? Optimizar la Estabilidad de los Cuasicristales

- ¿Cómo contribuye un horno de secado al vacío al pretratamiento de NCM622? Optimizar la calidad de la superficie para el recubrimiento de Li2ZrO3

- ¿Qué papel fundamental juega un horno de calentamiento por infrarrojos halógenos en la conversión de TiO2 a TiN? Optimice su proceso RTN