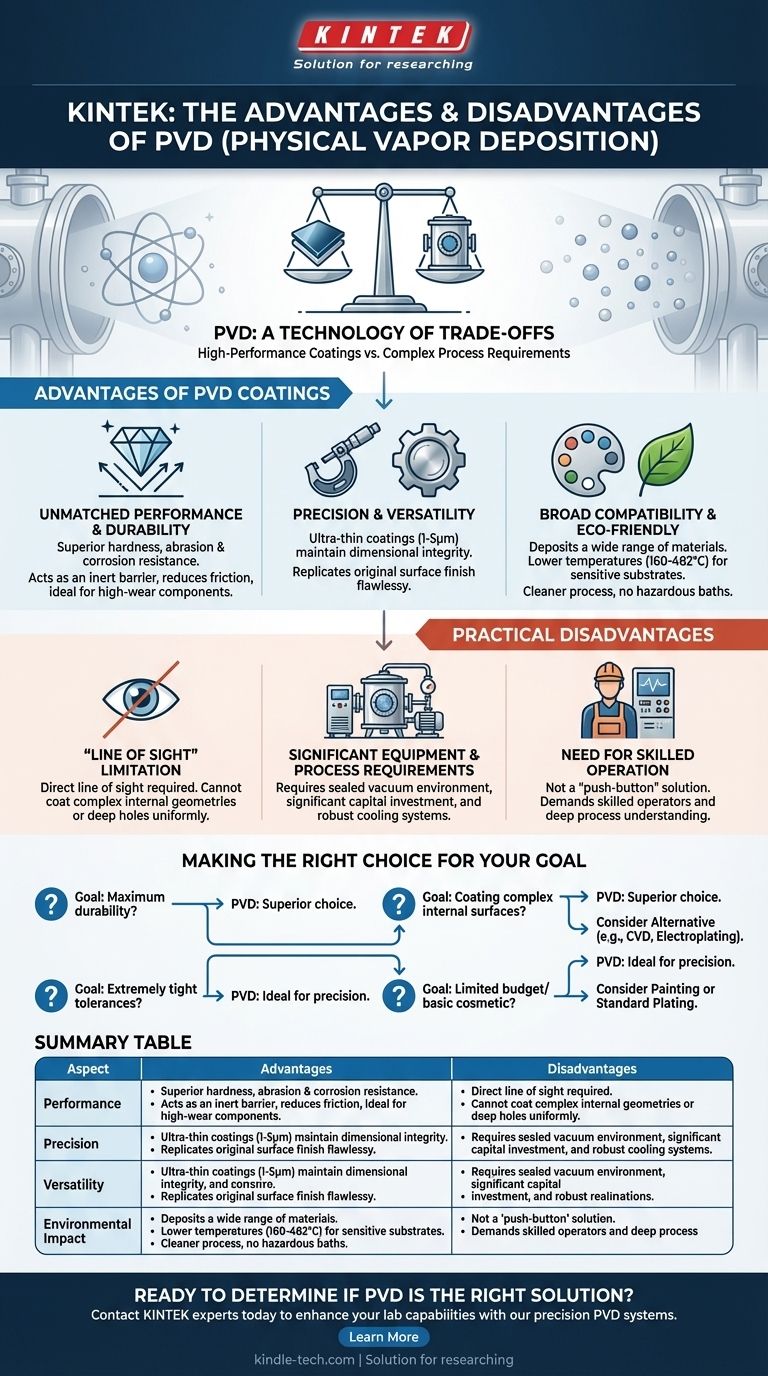

En esencia, la Deposición Física de Vapor (PVD) es una tecnología de compensaciones, que ofrece recubrimientos de película delgada de rendimiento excepcionalmente alto a cambio de un proceso que exige una inversión y un control significativos. Produce recubrimientos que son más duros, más resistentes a la corrosión y más precisos que muchos métodos tradicionales, pero sus requisitos operativos, incluido un entorno de vacío y una aplicación de línea de visión, la convierten en una solución especializada en lugar de una universal.

La decisión de usar PVD se basa en una pregunta simple: ¿El rendimiento requerido del producto final justifica el costo y la complejidad de un proceso de recubrimiento de alta precisión basado en vacío? Para aplicaciones que exigen una durabilidad extrema y una precisión dimensional, la respuesta suele ser un sí definitivo.

Las principales ventajas de los recubrimientos PVD

Los beneficios principales del PVD provienen de su capacidad para crear películas delgadas y altamente adherentes con propiedades físicas superiores. Esto lo convierte en una herramienta invaluable en la fabricación avanzada.

Rendimiento y durabilidad inigualables

Los recubrimientos PVD crean un potente enlace físico con el sustrato, lo que resulta en acabados mucho más duraderos que los métodos como la galvanoplastia. Proporcionan una excepcional resistencia a la abrasión y dureza, razón por la cual son un estándar para herramientas de corte de alto rendimiento.

Estos recubrimientos también sirven como una barrera inerte contra el medio ambiente, ofreciendo una superior resistencia a la corrosión y estabilidad térmica. La superficie resultante es a menudo lubricante, reduciendo significativamente la fricción en los componentes móviles.

Precisión y versatilidad

El proceso PVD permite recubrimientos extremadamente delgados, típicamente en el rango de 1 a 5 micrómetros (0.00004 a 0.0002 pulgadas). Esto asegura que se mantenga la integridad dimensional de la pieza original, lo que lo hace ideal para componentes con tolerancias estrechas.

Además, el PVD replica perfectamente el acabado superficial original. Un sustrato pulido resultará en un recubrimiento pulido, y un sustrato texturizado producirá un recubrimiento texturizado, sin acumulación excesiva en bordes o esquinas.

Amplia compatibilidad de materiales y sustratos

Una de las mayores fortalezas del PVD es su versatilidad. Se puede utilizar para depositar casi cualquier material inorgánico e incluso algunos orgánicos, creando una vasta paleta de posibles propiedades de recubrimiento.

Fundamentalmente, el PVD opera a temperaturas más bajas (típicamente 160-482°C / 320-900°F) que métodos alternativos como la Deposición Química de Vapor (CVD). Esto permite recubrir sustratos sensibles a la temperatura que se dañarían o alterarían sus propiedades principales con procesos de mayor calor.

Beneficios ambientales y de seguridad

En comparación con los métodos convencionales como la galvanoplastia, el PVD es un proceso significativamente más limpio y respetuoso con el medio ambiente. No utiliza los baños químicos peligrosos comunes en el recubrimiento, lo que simplifica la eliminación de residuos y reduce el riesgo para el operador.

Comprensión de las desventajas prácticas

La naturaleza de alto rendimiento del PVD conlleva costos operativos y limitaciones distintivos. Estos factores son críticos a considerar al evaluarlo frente a otras tecnologías.

La limitación de "línea de visión"

El PVD es un proceso de "línea de visión". El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Si una superficie no se puede ver directamente desde la fuente, no se recubrirá.

Esta es una limitación importante para piezas con geometrías internas complejas o agujeros profundos y estrechos. Dichos componentes a menudo requieren rotación en accesorios complejos para lograr una cobertura completa, y algunos diseños son simplemente imposibles de recubrir uniformemente.

Requisitos significativos de equipo y proceso

El PVD no es un proceso simple. Debe llevarse a cabo dentro de una cámara de vacío sellada, lo que representa una inversión de capital significativa y agrega complejidad a la producción.

El proceso también genera una cantidad sustancial de calor, lo que requiere un robusto sistema de agua de enfriamiento para evitar el sobrecalentamiento de la cámara y los componentes internos.

Necesidad de operación calificada

Debido al vacío, la temperatura y el entorno de plasma de alto voltaje, el equipo PVD requiere operadores calificados y bien capacitados. No es una solución de "apretar un botón" y exige una comprensión profunda de los parámetros del proceso para lograr resultados consistentes y de alta calidad.

Tomar la decisión correcta para su objetivo

En última instancia, el PVD es una elección estratégica. Sus ventajas son profundas, pero sus limitaciones son reales. Utilice su objetivo principal para guiar su decisión.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: El PVD es una opción superior a la mayoría de los otros métodos para componentes de alto desgaste como herramientas de corte, troqueles y piezas aeroespaciales.

- Si está recubriendo piezas con superficies internas complejas y no visibles: Debe tener en cuenta la limitación de línea de visión del PVD y es posible que deba considerar métodos alternativos como CVD o galvanoplastia.

- Si su prioridad es mantener tolerancias dimensionales extremadamente ajustadas: El PVD es ideal debido a su aplicación delgada y uniforme que preserva la geometría precisa de la pieza subyacente.

- Si su proyecto tiene un presupuesto limitado o solo requiere protección cosmética o contra la corrosión básica: Los costos de capital y operativos del PVD pueden ser excesivos, lo que hace que la pintura o el recubrimiento estándar sean una opción más práctica.

Comprender estas compensaciones fundamentales le permite seleccionar PVD no solo por sus capacidades, sino por su ajuste estratégico con su objetivo de ingeniería específico.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Rendimiento | Dureza, desgaste y resistencia a la corrosión superiores | Requiere una alta inversión de capital |

| Precisión | Mantiene la precisión dimensional; replica el acabado superficial | El proceso de línea de visión limita las geometrías complejas |

| Versatilidad | Funciona con varios materiales y sustratos sensibles a la temperatura | Demanda operación y capacitación calificadas |

| Impacto ambiental | Proceso más limpio; sin baños químicos peligrosos | Requisitos significativos de energía y agua de enfriamiento |

¿Listo para determinar si el PVD es la solución de recubrimiento adecuada para su laboratorio o necesidades de fabricación? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas PVD adaptados para precisión y durabilidad. Nuestros expertos pueden ayudarle a navegar por las compensaciones para lograr un rendimiento óptimo para su aplicación específica. ¡Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura