En esencia, la ventaja de la pulverización catódica de CC radica en su simplicidad y rentabilidad para depositar películas delgadas de metales y otros materiales eléctricamente conductores. Es una técnica fundamental de Deposición Física de Vapor (PVD) valorada por su funcionamiento sencillo, altas tasas de deposición y la calidad de la película resultante.

La pulverización catódica de CC es el método preferido para recubrir con materiales conductores debido a su bajo costo y alta velocidad. Sin embargo, esta simplicidad es también su principal limitación, ya que no se puede utilizar para depositar materiales aislantes.

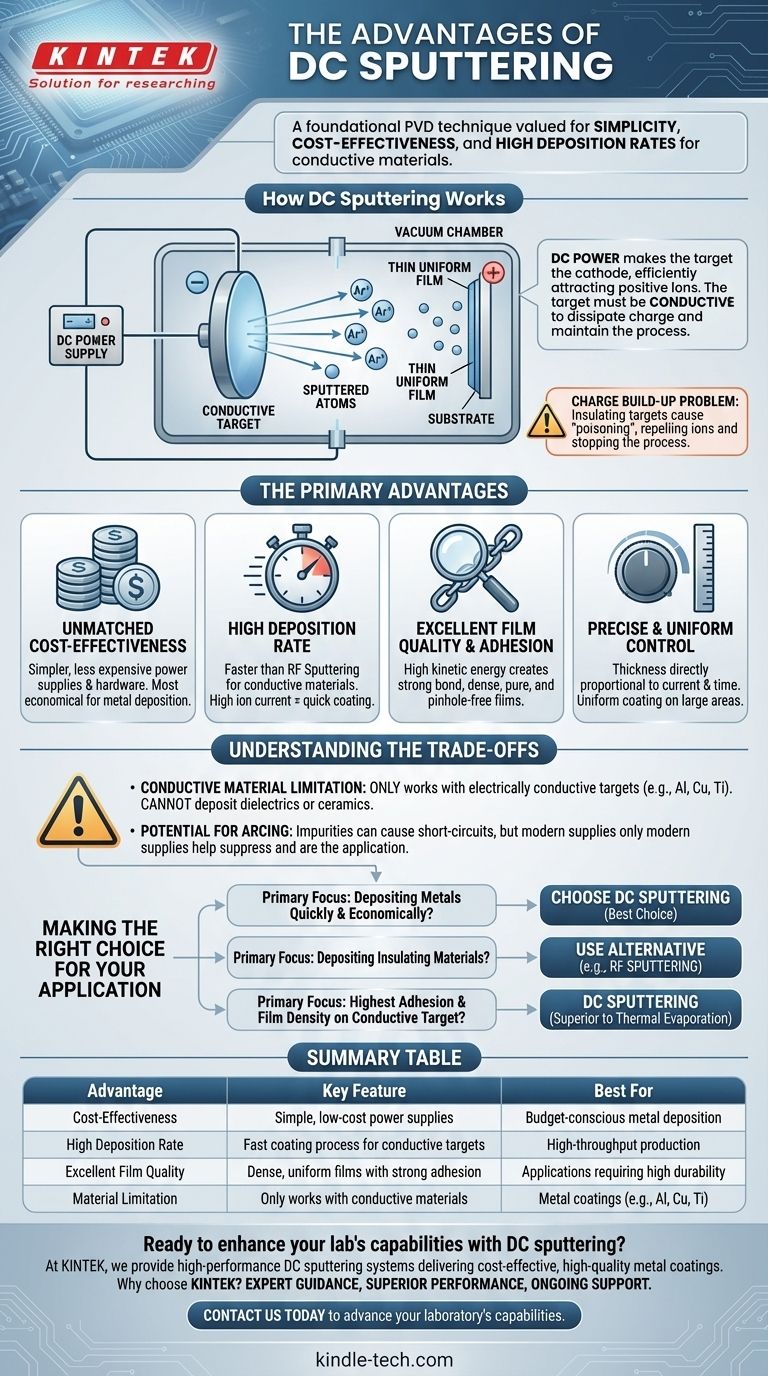

Cómo funciona la pulverización catódica de CC (y por qué es importante)

Para comprender las ventajas, primero debe captar el mecanismo fundamental. El proceso en sí define tanto sus fortalezas como sus limitaciones.

El proceso básico de pulverización catódica

La pulverización catódica implica colocar un sustrato (el objeto a recubrir) en una cámara de vacío con un "objetivo" hecho del material de recubrimiento deseado. Se introduce y se ioniza un gas inerte, generalmente argón, para crear un plasma. Estos iones de gas positivos son acelerados hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para expulsar, o "pulverizar", átomos del material del objetivo. Estos átomos pulverizados viajan a través de la cámara y se depositan en el sustrato, formando una película delgada y uniforme.

El papel fundamental de la fuente de alimentación de CC

En la pulverización catódica de CC, se aplica un voltaje de corriente continua al objetivo, convirtiéndolo en el cátodo (electrodo negativo). Esta carga negativa constante es lo que atrae eficientemente los iones de argón positivos del plasma, iniciando el proceso de pulverización catódica. Para que esto funcione continuamente, el objetivo debe ser eléctricamente conductor para disipar la carga positiva de los iones entrantes y mantener el potencial negativo.

El problema de la "acumulación de carga" con los aislantes

Este requisito eléctrico es clave para comprender la principal limitación de la pulverización catódica de CC. Si intentara utilizar un objetivo aislante (como una cerámica), los iones positivos golpearían la superficie y se acumularían. Esta acumulación de carga positiva, conocida como "envenenamiento del objetivo", neutraliza rápidamente el voltaje negativo, repele a otros iones entrantes y detiene por completo el proceso de pulverización catódica.

Las principales ventajas de la pulverización catódica de CC

Cuando se trabaja con los materiales adecuados, la pulverización catódica de CC ofrece un conjunto convincente de beneficios que la convierten en un pilar en muchas industrias.

Rentabilidad inigualable

Las fuentes de alimentación y el hardware asociado para la pulverización catódica de CC son significativamente más simples y menos costosos que los de otros métodos, como la pulverización catódica de RF (radiofrecuencia). Esto la convierte en la opción más económica para muchas aplicaciones de deposición de metales.

Alta tasa de deposición

Para materiales conductores, la pulverización catódica de CC es generalmente más rápida que la pulverización catódica de RF. El circuito eléctrico eficiente permite una alta corriente de iones hacia el objetivo, lo que se traduce directamente en más átomos pulverizados y un proceso de recubrimiento más rápido.

Excelente calidad de película y adhesión

Los átomos pulverizados tienen una alta energía cinética cuando golpean el sustrato. Esta energía promueve un enlace fuerte, lo que resulta en una excelente adhesión de la película. El proceso también crea películas que son muy densas, puras y tienen pocos orificios en comparación con otras técnicas como la evaporación térmica.

Control preciso y uniforme de la película

El grosor de la película depositada es directamente proporcional a la corriente del objetivo y al tiempo de deposición. Esta relación facilita el control del grosor de la película con alta precisión y repetibilidad. La naturaleza del proceso también permite un recubrimiento uniforme sobre áreas de superficie muy grandes.

Comprender las compensaciones

Ninguna técnica es perfecta para cada situación. La principal compensación por la simplicidad de la pulverización catódica de CC es su falta de versatilidad de materiales.

La limitación de los materiales conductores

Como se explicó, la pulverización catódica de CC solo se puede utilizar para objetivos eléctricamente conductores. Esto excluye completamente su uso para depositar dieléctricos, cerámicas u otros compuestos aislantes. Para esos materiales, la pulverización catódica de RF es la alternativa necesaria, ya que utiliza un campo alterno que previene la acumulación de carga.

Potencial de arqueo

Aunque es manejable, las impurezas o irregularidades en la superficie del objetivo a veces pueden causar un cortocircuito o "arco". Esto puede crear defectos en la película o incluso dañar el sustrato. Las fuentes de alimentación modernas tienen características para suprimir el arqueo, pero sigue siendo una consideración.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades de la técnica con los objetivos específicos de su proyecto.

- Si su enfoque principal es depositar metales (como aluminio, cobre, titanio o platino) de forma rápida y económica: La pulverización catódica de CC es casi siempre la mejor opción.

- Si su enfoque principal es depositar materiales aislantes (como dióxido de silicio u óxido de aluminio): Debe utilizar un método alternativo, siendo la pulverización catódica de RF la solución más común.

- Si su enfoque principal es lograr la mayor adhesión y densidad de película posible en un objetivo conductor: La pulverización catódica de CC ofrece resultados superiores en comparación con técnicas que no son de pulverización catódica, como la evaporación térmica.

En última instancia, elegir la pulverización catódica de CC es una decisión clara cuando su aplicación exige un recubrimiento conductor de alta calidad y rentable.

Tabla de resumen:

| Ventaja | Característica clave | Mejor para |

|---|---|---|

| Rentabilidad | Fuentes de alimentación simples y de bajo costo | Deposición de metales con presupuesto ajustado |

| Alta tasa de deposición | Proceso de recubrimiento rápido para objetivos conductores | Producción de alto rendimiento |

| Excelente calidad de película | Películas densas y uniformes con fuerte adhesión | Aplicaciones que requieren alta durabilidad |

| Limitación de material | Solo funciona con materiales conductores | Recubrimientos metálicos (p. ej., Al, Cu, Ti) |

¿Listo para mejorar las capacidades de su laboratorio con la pulverización catódica de CC?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento adaptados a las necesidades de su laboratorio. Nuestros sistemas de pulverización catódica de CC están diseñados para ofrecer recubrimientos metálicos rentables y de alta calidad con precisión y fiabilidad.

¿Por qué elegir KINTEK?

- Asesoramiento experto: Nuestro equipo le ayuda a seleccionar el equipo adecuado para sus aplicaciones específicas.

- Rendimiento superior: Logre altas tasas de deposición y una excelente adhesión de la película con nuestros sistemas fiables.

- Soporte continuo: Proporcionamos soporte integral para garantizar que su laboratorio funcione con la máxima eficiencia.

Contáctenos hoy para analizar cómo nuestras soluciones de pulverización catódica de CC pueden beneficiar su proceso de investigación o producción. Permita que KINTEK sea su socio de confianza para avanzar en las capacidades de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es un ejemplo de deposición química de vapor (CVD)? Creando los microchips que impulsan nuestro mundo

- ¿Qué es el proceso de deposición química de vapor metalorgánico? Construya películas cristalinas ultrapuras

- ¿Cómo se forma una película delgada? Una guía de los métodos de deposición PVD y CVD

- ¿Qué es la deposición química de vapor (CVD) para la síntesis de grafeno? Una guía para la producción escalable y de alta calidad de grafeno

- ¿Es la deposición química de vapor un enfoque ascendente? Construir materiales átomo por átomo

- ¿Qué es el proceso CVD en nanotecnología? Domine la Fabricación de Materiales a Nivel Atómico

- ¿Por qué se utiliza la química de fase gaseosa rica en argón para el crecimiento de UNCD? Desbloquee la síntesis de nanodiamantes de precisión

- ¿Qué es el método CVD? Una guía sobre la deposición química de vapor para materiales de alto rendimiento