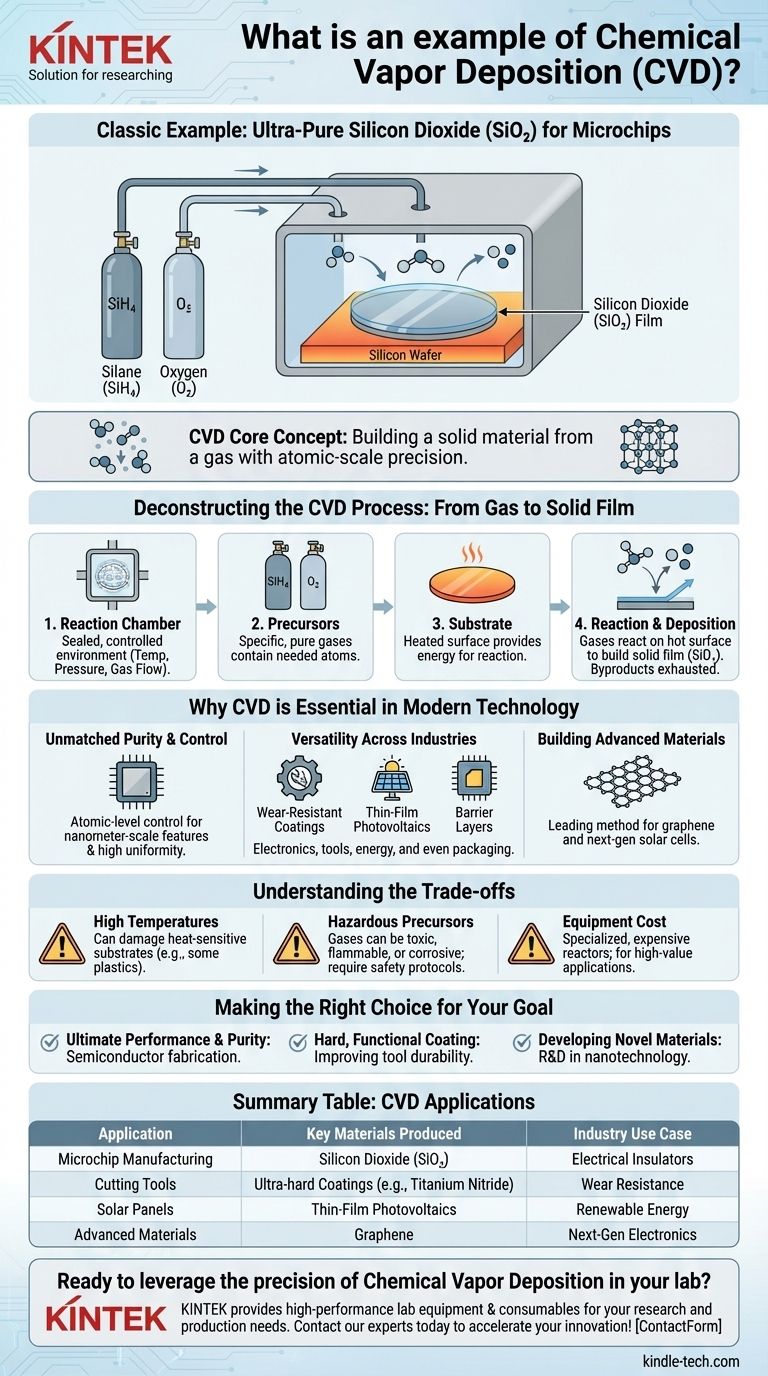

Un ejemplo clásico de deposición química de vapor (CVD) es la creación de las películas de dióxido de silicio (SiO₂) ultrapuras que actúan como aislantes críticos en la fabricación de cada microchip moderno. Este proceso implica introducir gases específicos, como silano (SiH₄) y oxígeno (O₂), en un reactor de alta temperatura donde reaccionan químicamente en la superficie de una oblea de silicio para construir una capa de vidrio perfecta y uniforme, una molécula a la vez.

En esencia, la deposición química de vapor es un método altamente controlado para construir un material sólido a partir de un gas. Piense en ello no como pintar una superficie, sino como suministrar ingredientes químicos en forma de vapor que reaccionan y construyen una nueva película sólida directamente sobre esa superficie con una precisión a escala atómica.

Deconstruyendo el proceso CVD: del gas a la película sólida

Para comprender verdaderamente la CVD, analicemos el ejemplo de depositar una película de dióxido de silicio sobre una oblea de silicio, un paso fundamental en la fabricación de los transistores que alimentan su teléfono y computadora.

La cámara de reacción

Todo el proceso tiene lugar dentro de un reactor sellado y con atmósfera controlada. Esta cámara permite un control preciso sobre la temperatura, la presión y el flujo de gases, asegurando que ningún contaminante no deseado interfiera con la reacción.

Los ingredientes gaseosos (precursores)

Se introducen en la cámara gases específicos y de alta pureza, conocidos como precursores. En nuestro ejemplo, los precursores principales son el gas silano (un compuesto de silicio e hidrógeno) y el oxígeno. Estos gases contienen los átomos necesarios para la película final (silicio y oxígeno).

La superficie calentada (sustrato)

Dentro del reactor, la oblea de silicio, o sustrato, se calienta a una temperatura elevada, a menudo varios cientos de grados Celsius. Este calor no es solo para calentar; proporciona la energía crítica necesaria para romper los enlaces químicos en los gases precursores e impulsar la reacción.

La reacción química y la deposición

Cuando los gases precursores fluyen sobre la superficie caliente de la oblea, la energía térmica desencadena una reacción química. Las moléculas de silano y oxígeno reaccionan para formar dióxido de silicio (SiO₂) sólido, que se deposita como una película delgada y uniforme sobre la oblea. Los subproductos gaseosos, como el vapor de agua, se expulsan de la cámara.

Por qué la CVD es esencial en la tecnología moderna

Este proceso aparentemente complejo es una piedra angular de la fabricación avanzada por varias razones clave. Ofrece un nivel de control que otros métodos no pueden igualar.

Pureza y control inigualables

Debido a que la película se construye directamente a partir de una reacción química, el proceso produce materiales con una pureza y uniformidad excepcionalmente altas. Este control a nivel atómico no es negociable para crear las características a escala nanométrica de un dispositivo semiconductor moderno.

Versatilidad en todas las industrias

Aunque es esencial para la electrónica, las aplicaciones de la CVD son increíblemente amplias. Se utiliza para aplicar recubrimientos ultraduros y resistentes al desgaste a herramientas de corte, crear las capas fotovoltaicas de película delgada en células solares e incluso depositar las capas de barrera microscópicas dentro de las bolsas de patatas fritas que las mantienen frescas.

Construcción de materiales avanzados

La CVD está a la vanguardia de la investigación en ciencia de materiales. Es un método líder para producir láminas grandes y de alta calidad de grafeno y se utiliza para desarrollar materiales de próxima generación como células solares imprimibles.

Comprendiendo las compensaciones

A pesar de su poder, la CVD no es una solución universal. Su precisión conlleva requisitos y limitaciones específicos que son importantes de comprender.

Requisitos de alta temperatura

Muchos procesos de CVD requieren temperaturas elevadas. Esto puede impedir su uso en sustratos que podrían derretirse, deformarse o dañarse de otro modo por el calor, como muchos plásticos.

Precursores complejos y peligrosos

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad, equipos de manipulación y sistemas de gestión de escape, lo que aumenta la complejidad operativa.

Costo y complejidad del equipo

Los reactores de CVD son equipos altamente especializados y costosos. La inversión y la experiencia necesarias para operarlos y mantenerlos significan que el proceso generalmente se reserva para aplicaciones de alto valor o alto rendimiento.

Tomar la decisión correcta para su objetivo

Comprender cuándo y por qué usar la CVD se reduce al rendimiento requerido del producto final.

- Si su enfoque principal es el rendimiento y la pureza máximos: la CVD es el estándar de la industria para aplicaciones como la fabricación de semiconductores, donde incluso el más mínimo defecto puede causar fallas.

- Si su enfoque principal es crear un recubrimiento duro y funcional: la CVD es una excelente opción para mejorar la durabilidad y la vida útil de herramientas y componentes mecánicos.

- Si su enfoque principal es desarrollar materiales novedosos: el control preciso que ofrece la CVD la convierte en una herramienta indispensable para la investigación y el desarrollo en campos como la nanotecnología y la electrónica avanzada.

En última instancia, la deposición química de vapor es un proceso de fabricación fundamental que nos permite construir el mundo moderno desde el átomo.

Tabla resumen:

| Aplicación de CVD | Materiales clave producidos | Caso de uso industrial |

|---|---|---|

| Fabricación de microchips | Dióxido de silicio (SiO₂) | Aislantes eléctricos |

| Herramientas de corte | Recubrimientos ultraduros (p. ej., nitruro de titanio) | Resistencia al desgaste |

| Paneles solares | Fotovoltaicos de película delgada | Energía renovable |

| Materiales avanzados | Grafeno | Electrónica de próxima generación |

¿Listo para aprovechar la precisión de la deposición química de vapor en su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades de investigación y producción. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos avanzados o nanomateriales novedosos, nuestra experiencia puede ayudarlo a lograr una pureza y un control inigualables. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden acelerar su innovación!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme