En esencia, la deposición química de vapor (CVD) es un potente proceso de fabricación utilizado para crear materiales sólidos de alto rendimiento, generalmente en forma de película delgada, a partir de un gas. En este método, se introducen gases precursores volátiles en una cámara de reacción donde se descomponen y reaccionan en la superficie de un objeto calentado, conocido como sustrato. Esta reacción química da como resultado la deposición de una nueva capa sólida de material directamente sobre la superficie del sustrato, construyendo la película átomo por átomo.

El principio fundamental de la CVD no es simplemente recubrir una superficie, sino construir una nueva capa de material a través de una reacción química controlada. Transforma los ingredientes gaseosos en una película sólida con propiedades diseñadas con precisión, dictadas por la temperatura, la presión y la composición del gas.

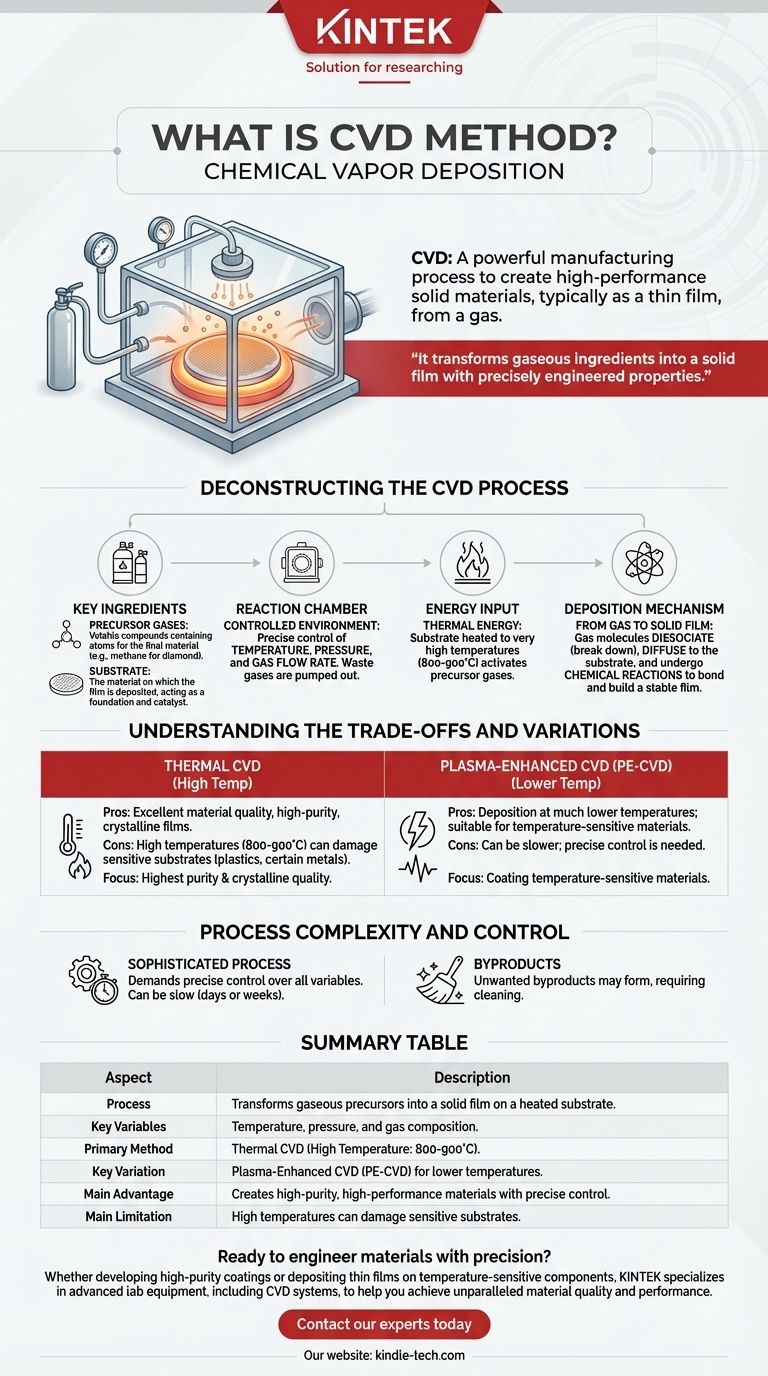

Desglosando el proceso CVD

Para comprender la CVD, es mejor dividirla en sus componentes y etapas esenciales. Todo el proceso tiene lugar dentro de un entorno altamente controlado para garantizar la pureza y calidad del material final.

Los ingredientes clave: precursores y sustrato

El proceso comienza con dos componentes principales. Los gases precursores son compuestos volátiles que contienen los átomos del material final deseado. Por ejemplo, para hacer crecer una película de diamante, se utilizan gases ricos en carbono como el metano.

El sustrato es el material u objeto sobre el cual se deposita la película. Actúa como base física y, a menudo, como catalizador para la reacción química. Los sustratos pueden variar desde obleas de silicio en electrónica hasta "semillas" de diamante para cultivar diamantes sintéticos más grandes.

La cámara de reacción: un entorno controlado

Todo esto ocurre dentro de una cámara de reacción sellada. Esta cámara permite el control preciso de variables ambientales críticas, incluidas la temperatura, la presión y el caudal de los gases.

Los gases residuales y los precursores no reaccionados se bombean continuamente fuera de la cámara, lo que evita la contaminación y garantiza que la reacción química se desarrolle como se pretende.

El catalizador de la reacción: aporte de energía

Para que los gases precursores reaccionen y formen un sólido, deben activarse con energía. El método de aporte de energía es una característica definitoria del tipo de CVD.

El método más común es la energía térmica. El sustrato se calienta a una temperatura muy alta, a menudo entre 800 °C y 900 °C. Cuando los gases precursores más fríos entran en contacto con el sustrato caliente, el calor proporciona la energía necesaria para desencadenar la reacción química en su superficie.

El mecanismo de deposición: de gas a película sólida

Una vez energizadas, las moléculas de gas se descomponen (disocian) en átomos y moléculas reactivas. Estas especies luego se mueven (difunden) hacia la superficie del sustrato.

En la superficie caliente, estas especies reactivas sufren una serie de reacciones químicas, uniéndose al sustrato y entre sí. Este proceso atomístico acumula una película sólida y estable que se adhiere firmemente al sustrato.

Comprensión de las compensaciones y variaciones

Aunque es potente, el proceso CVD no es una solución única para todos. Las condiciones específicas requeridas crean compensaciones importantes que han llevado al desarrollo de diferentes técnicas de CVD.

La alta temperatura es un arma de doble filo

La CVD térmica tradicional requiere temperaturas extremadamente altas para lograr películas cristalinas de alta pureza. Esto produce una excelente calidad de material.

Sin embargo, estas altas temperaturas pueden dañar o destruir sustratos sensibles al calor, como plásticos, ciertos metales o componentes electrónicos complejos.

CVD mejorada por plasma (PE-CVD) para temperaturas más bajas

Para superar la limitación de la temperatura, se utiliza una variación llamada CVD mejorada por plasma (PE-CVD). En este método, una fuente de energía como microondas o radiofrecuencia (RF) se utiliza para ionizar el gas en un plasma.

Este plasma contiene iones y radicales altamente reactivos que pueden formar una película a temperaturas mucho más bajas. Esto hace posible recubrir materiales sensibles a la temperatura que serían incompatibles con la CVD térmica.

Complejidad y control del proceso

La CVD es un proceso sofisticado que exige un control preciso sobre todas las variables. El proceso puede ser lento, a veces tardando días o semanas en hacer crecer una capa significativa.

Además, a veces pueden formarse subproductos no deseados junto con la película deseada (como grafito durante el crecimiento del diamante), lo que requiere que los técnicos detengan el proceso periódicamente para limpiarlo.

Tomar la decisión correcta para su objetivo

Seleccionar el enfoque CVD correcto depende completamente de los requisitos de su material y las limitaciones de su sustrato.

- Si su enfoque principal es la mayor pureza de película posible y la calidad cristalina: La CVD térmica de alta temperatura es a menudo el método preferido, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La CVD mejorada por plasma (PE-CVD) es la opción esencial, ya que permite la deposición a temperaturas significativamente más bajas.

Al comprender estos principios básicos, puede aprovechar eficazmente la CVD para diseñar materiales con propiedades controladas con precisión desde cero.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Transforma precursores gaseosos en una película sólida sobre un sustrato calentado. |

| Variables clave | Temperatura, presión y composición del gas. |

| Método principal | CVD térmica (Alta temperatura: 800-900°C). |

| Variación clave | CVD mejorada por plasma (PE-CVD) para temperaturas más bajas. |

| Ventaja principal | Crea materiales de alta pureza y alto rendimiento con control preciso. |

| Limitación principal | Las altas temperaturas pueden dañar sustratos sensibles. |

¿Listo para diseñar materiales con precisión?

Ya sea que necesite desarrollar recubrimientos de alta pureza para obleas de semiconductores o depositar películas delgadas en componentes sensibles a la temperatura, el equipo adecuado es fundamental. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarle a lograr una calidad y un rendimiento de material inigualables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus objetivos específicos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora