En esencia, la deposición química de vapor (CVD) es un método de síntesis utilizado para cultivar películas de grafeno de alta calidad y gran área. El proceso implica calentar un sustrato, típicamente una lámina de metal de transición como cobre o níquel, en una cámara de vacío e introducir un gas que contiene carbono. A altas temperaturas, el gas se descompone y los átomos de carbono se organizan en la estructura de panal del grafeno sobre la superficie del metal, que actúa como catalizador.

La idea fundamental es que la CVD no es una única técnica, sino un proceso "de abajo hacia arriba" altamente ajustable. La elección del catalizador metálico dicta fundamentalmente el mecanismo de crecimiento y, por lo tanto, la calidad y el número de capas de grafeno producidas, lo que la convierte en el método más versátil para la síntesis de grafeno a escala industrial.

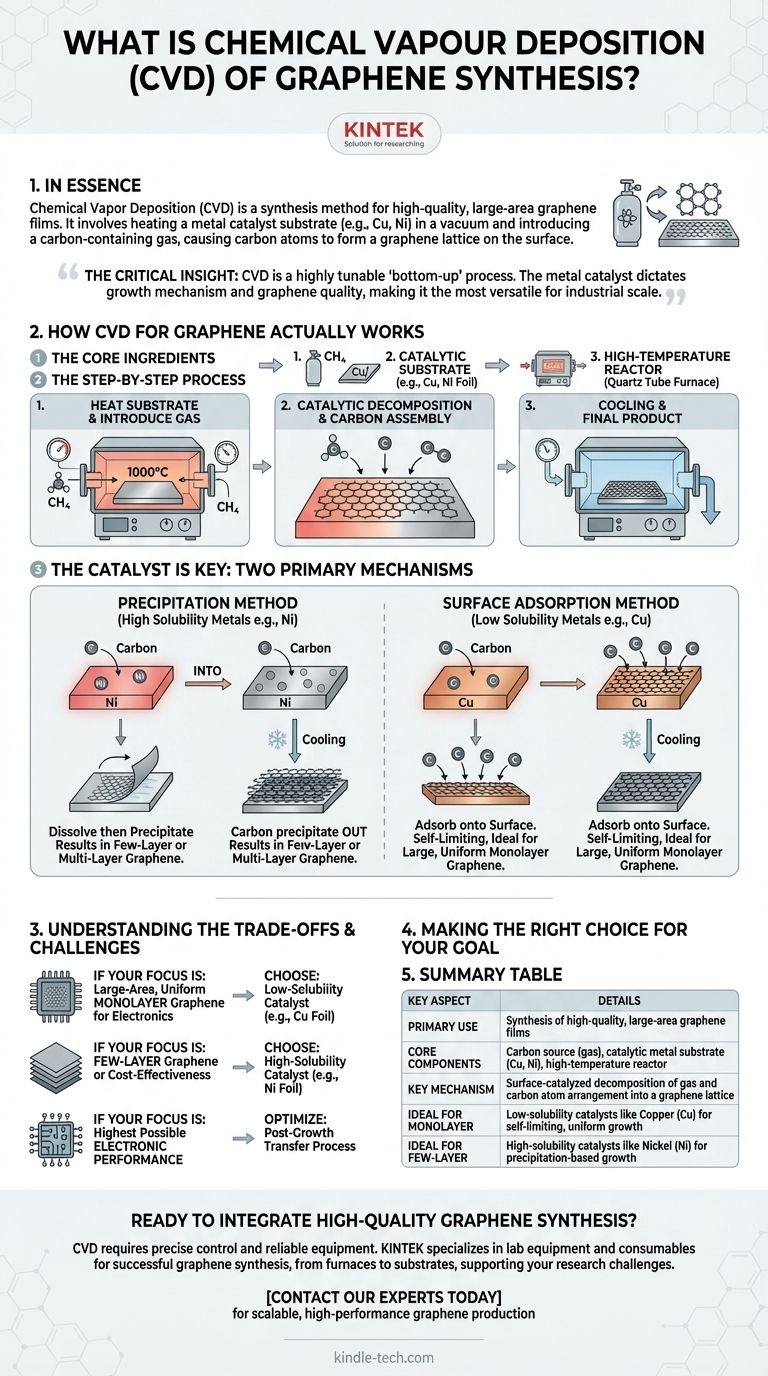

Cómo funciona realmente la CVD para el grafeno

Para entender la CVD, es mejor considerarla como una línea de ensamblaje controlada y a alta temperatura para átomos. Todo el proceso depende de crear las condiciones perfectas para que los átomos de carbono se autoensamblen en una lámina de grafeno.

Los ingredientes centrales

El proceso requiere tres componentes clave:

- Una fuente de carbono, que suele ser un gas hidrocarburo como el metano (CH₄).

- Un sustrato catalítico, la mayoría de las veces una lámina delgada de un metal de transición como el cobre (Cu) o el níquel (Ni). Este sustrato proporciona la superficie para el crecimiento y reduce la energía necesaria para la reacción.

- Un reactor de alta temperatura, generalmente un horno de tubo de cuarzo que permite un control preciso de la temperatura, la presión y el flujo de gas.

El proceso paso a paso

Aunque los detalles varían, los pasos generales son consistentes. Primero, el sustrato metálico se calienta a una temperatura alta (alrededor de 1000 °C) dentro del reactor. Luego, se introduce el gas hidrocarburo.

La superficie metálica caliente cataliza la descomposición de las moléculas de gas en átomos de carbono o "radicales". Estos átomos de carbono activos luego se difunden y se organizan en la superficie del metal, uniéndose para formar la estructura hexagonal de una película de grafeno. Una vez completado el crecimiento, el sistema se enfría y la película de grafeno está lista para su uso o transferencia.

El catalizador es clave: dos mecanismos principales

El factor más importante que determina el resultado de la síntesis es la capacidad del catalizador metálico para disolver el carbono. Esto conduce a dos mecanismos de crecimiento distintos.

El método de precipitación (metales de alta solubilidad)

Los metales como el níquel (Ni) tienen una alta solubilidad para el carbono a temperaturas elevadas. Durante el proceso, los átomos de carbono del gas primero se disuelven en el volumen del metal caliente, como el azúcar disolviéndose en agua.

Cuando el sistema se enfría, la capacidad del metal para retener carbono disminuye drásticamente. Los átomos de carbono disueltos luego "precipitan" de nuevo a la superficie, formando capas de grafeno. Debido a que el carbono proviene del metal base, este proceso puede conducir fácilmente a la formación de grafeno de pocas capas o multicapa y puede ser más difícil de controlar con precisión.

El método de adsorción superficial (metales de baja solubilidad)

En contraste, los metales como el cobre (Cu) tienen una solubilidad de carbono muy baja. Los átomos de carbono no se disuelven en el metal. En cambio, se adsorben directamente en la superficie y se organizan en una red de grafeno.

Este proceso es en gran medida autolimitado. Una vez que la superficie de cobre está cubierta por una capa única completa de grafeno, la actividad catalítica de la superficie se desactiva y el crecimiento adicional de grafeno se detiene. Esto hace que el cobre sea el sustrato ideal para producir láminas grandes y uniformes de grafeno monocapa.

Comprensión de las compensaciones y los desafíos

Aunque la CVD es el método más prometedor para la producción a gran escala, no está exento de obstáculos técnicos. Lograr resultados perfectos requiere una profunda experiencia y control.

El proceso de transferencia es delicado

El grafeno se cultiva sobre una lámina metálica, pero casi siempre se utiliza sobre un sustrato aislante, como el dióxido de silicio. Esto requiere un proceso de transferencia en el que el metal se graba y la frágil lámina de grafeno de un átomo de grosor se mueve a su destino final. Este paso puede introducir arrugas, desgarros y contaminación que degradan las propiedades excepcionales del grafeno.

La calidad no está garantizada

La calidad final de la película de grafeno es extremadamente sensible a los parámetros del proceso. Pequeñas fluctuaciones en la temperatura, la presión del gas o la velocidad de enfriamiento pueden introducir defectos en la red cristalina, crear parches multicapa no deseados o resultar en una cobertura incompleta.

La pureza del sustrato es importante

La limpieza y la estructura cristalina de la lámina metálica en sí tienen un impacto significativo en el grafeno resultante. Las impurezas en el sustrato pueden actuar como sitios de nucleación para defectos, interrumpiendo la formación de una lámina perfecta y continua.

Tomar la decisión correcta para su objetivo

Su elección de los parámetros de CVD debe estar impulsada completamente por la aplicación final que tiene en mente para el grafeno.

- Si su enfoque principal es el grafeno monocapa uniforme de área grande para electrónica: Su mejor opción es un catalizador de baja solubilidad como la lámina de cobre (Cu) para aprovechar su mecanismo de crecimiento autolimitado.

- Si su enfoque principal es producir grafeno de pocas capas o si la rentabilidad es primordial: Un catalizador de alta solubilidad como el níquel (Ni) puede ser una opción viable, ya que el proceso puede ser menos sensible y los materiales potencialmente más baratos.

- Si su enfoque principal es lograr el rendimiento electrónico más alto posible: Debe dedicar importantes recursos a optimizar el proceso de transferencia posterior al crecimiento, ya que esta es la fuente más común de defectos que anulan el rendimiento.

En última instancia, la deposición química de vapor se erige como la plataforma más escalable y potente para la ingeniería de películas de grafeno para satisfacer demandas específicas.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Uso principal | Síntesis de películas de grafeno de alta calidad y gran área |

| Componentes centrales | Gas fuente de carbono (ej. metano), sustrato metálico catalítico (ej. Cu, Ni), reactor de alta temperatura |

| Mecanismo clave | Descomposición catalizada por superficie del gas y disposición de los átomos de carbono en una red de grafeno |

| Ideal para grafeno monocapa | Catalizadores de baja solubilidad como el Cobre (Cu) para un crecimiento uniforme y autolimitado |

| Ideal para grafeno de pocas capas | Catalizadores de alta solubilidad como el Níquel (Ni) para el crecimiento basado en precipitación |

¿Listo para integrar la síntesis de grafeno de alta calidad en su investigación o línea de producción?

El proceso CVD requiere un control preciso y equipos fiables para lograr resultados óptimos. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para una síntesis exitosa de grafeno, desde hornos de tubo de alta temperatura hasta sustratos de alta pureza. Nuestra experiencia apoya a los laboratorios a superar los desafíos de la CVD, como el control de la temperatura y la prevención de la contaminación.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr una producción de grafeno escalable y de alto rendimiento adaptada a su aplicación específica, ya sea para electrónica, compuestos o investigación de materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD