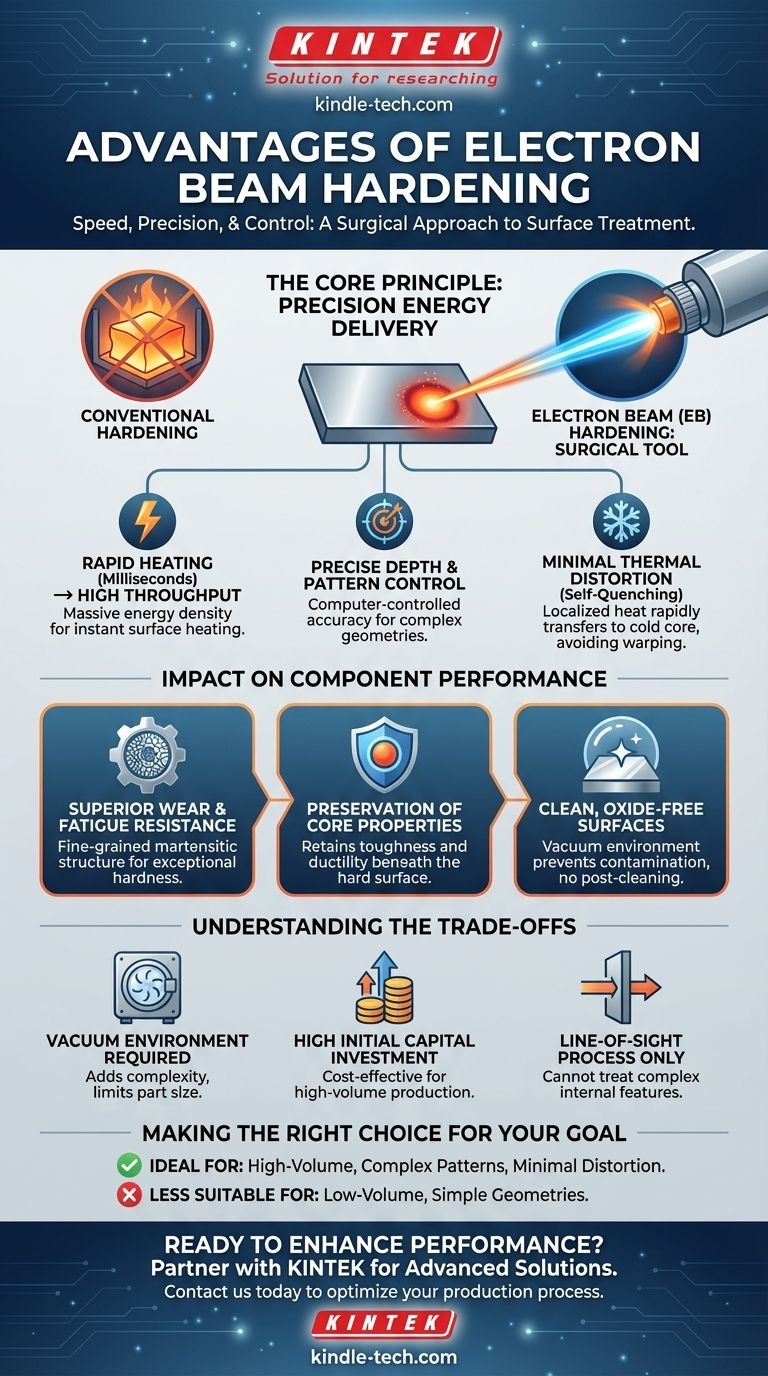

En esencia, el endurecimiento por haz de electrones ofrece ventajas significativas en velocidad, precisión y control sobre los métodos tradicionales. Utiliza un haz de electrones altamente enfocado para calentar rápidamente un área superficial específica, que luego se enfría rápidamente (o se "auto-templa") transfiriendo calor a la masa fría del material subyacente. Este proceso crea una capa superficial muy dura con una distorsión mínima de la pieza en general.

Mientras que el endurecimiento convencional a menudo implica calentar un componente completo, lo que provoca posibles deformaciones y reelaboraciones costosas, el endurecimiento por haz de electrones actúa como una herramienta quirúrgica. Entrega energía precisa exactamente donde se necesita, preservando las propiedades centrales y la integridad dimensional de la pieza.

El principio central: entrega de energía de precisión

La ventaja estratégica del endurecimiento por haz de electrones (EB) proviene de su capacidad para tratar la superficie del material sin afectar la masa del componente. Esto se logra a través de la física única del proceso.

Alta densidad de energía y velocidad

Un haz de electrones concentra una gran cantidad de energía en un punto diminuto. Esto permite que la temperatura de la superficie aumente al nivel requerido para el endurecimiento en milisegundos.

Este rápido ciclo de calentamiento hace que el endurecimiento por EB sea uno de los procesos de tratamiento superficial más rápidos disponibles, lo que permite un alto rendimiento para entornos de producción en masa.

Control preciso de la profundidad y el área

La profundidad del endurecimiento es una función directa de la potencia del haz y la velocidad de desplazamiento, ambas bajo control informático preciso. Esto permite controlar las profundidades de endurecimiento con extrema precisión.

Además, el haz se puede dirigir para seguir patrones complejos, asegurando que solo se traten las superficies funcionales específicas que requieren alta dureza y resistencia al desgaste.

Distorsión térmica mínima

Debido a que el calentamiento es tan rápido y localizado, la gran mayoría del componente permanece frío. El calor de la superficie se conduce rápidamente hacia esta masa fría, provocando un efecto de "auto-temple".

Este proceso evita los ciclos de calentamiento y enfriamiento a gran escala del endurecimiento en horno o por inducción, que son las principales causas de distorsión de la pieza, deformación y cambios en las dimensiones.

El impacto en el rendimiento del componente

Estas ventajas del proceso se traducen directamente en un producto final de mayor calidad y más fiable.

Resistencia superior al desgaste y la fatiga

Las tasas de enfriamiento extremadamente rápidas posibles con el endurecimiento por EB pueden producir una microestructura martensítica de grano muy fino. Esta estructura fina da como resultado una dureza excepcional y una resistencia superior a la abrasión y la fatiga por contacto.

Preservación de las propiedades centrales

Dado que solo se altera la superficie, el núcleo del componente conserva sus propiedades originales, como la tenacidad y la ductilidad. Esto crea una pieza con una combinación ideal de una superficie dura y resistente al desgaste y un núcleo tenaz y resistente a la fractura.

Superficies limpias y libres de óxido

El endurecimiento por haz de electrones se realiza típicamente en el vacío. Este entorno evita la oxidación y otra contaminación superficial durante el proceso de calentamiento, lo que resulta en un acabado limpio que a menudo no requiere pasos de limpieza posteriores.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe comprender las limitaciones específicas del endurecimiento por haz de electrones.

Requisito de un entorno de vacío

El proceso debe llevarse a cabo en una cámara de vacío para evitar que el haz de electrones se disperse por las moléculas de aire. Esto aumenta la complejidad del equipo y puede limitar el tamaño de las piezas que se pueden procesar.

Alta inversión de capital inicial

Los sistemas de haz de electrones son sofisticados y representan un gasto de capital significativo en comparación con los equipos de tratamiento térmico más convencionales. El proceso es más rentable en la producción de gran volumen donde el costo se puede amortizar en muchas piezas.

Proceso de línea de visión

El haz de electrones viaja en línea recta. Por lo tanto, solo puede endurecer las superficies que están en su línea de visión directa, lo que lo hace inadecuado para tratar características internas complejas o superficies ocultas.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de endurecimiento correcto depende completamente de las prioridades específicas de su proyecto, desde la geometría de la pieza hasta el volumen de producción.

- Si su enfoque principal es la producción de gran volumen y la distorsión mínima: El endurecimiento por haz de electrones es una opción excepcional debido a su velocidad, repetibilidad y bajo impacto térmico.

- Si su enfoque principal es endurecer patrones específicos y complejos en piezas propensas a la distorsión: La precisión y el control de un sistema EB son probablemente superiores a cualquier alternativa de calentamiento masivo.

- Si su enfoque principal es la producción de bajo volumen o el tratamiento de geometrías simples: El alto costo de capital del EB puede ser prohibitivo, y los métodos tradicionales como el endurecimiento por inducción o llama pueden ser más económicos.

En última instancia, elegir el endurecimiento por haz de electrones es una decisión estratégica para priorizar la precisión y la calidad metalúrgica sobre el costo inicial del equipo.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad y rendimiento | Los ciclos de calentamiento de milisegundos permiten la producción de gran volumen. |

| Control de precisión | Profundidad y patrón de endurecimiento controlados por computadora para geometrías complejas. |

| Distorsión mínima | El calentamiento localizado y el auto-temple preservan las dimensiones de la pieza. |

| Dureza superior | Microestructura martensítica de grano fino para una resistencia excepcional al desgaste. |

| Proceso limpio | El entorno de vacío previene la oxidación, eliminando la limpieza posterior. |

¿Listo para mejorar el rendimiento de su componente con endurecimiento de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades de su laboratorio. Nuestra experiencia en tecnología de haz de electrones puede ayudarle a lograr un endurecimiento superficial superior con una distorsión mínima y la máxima eficiencia.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de producción y ofrecer la calidad metalúrgica que exigen sus proyectos.

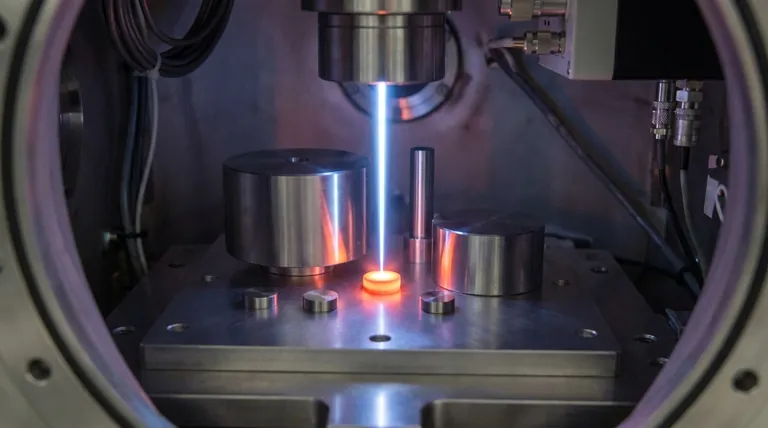

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de aleaciones de Al-Sc? Garantice la precisión y la pureza

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica