En esencia, el tratamiento térmico es un grupo de procesos controlados utilizados para cambiar fundamentalmente las propiedades de un material y satisfacer demandas de ingeniería específicas. Sus principales ventajas son la capacidad de aumentar la resistencia y la resistencia al desgaste, mejorar la tenacidad reduciendo la fragilidad y aliviar las tensiones internas para facilitar el mecanizado de los componentes y hacerlos más estables en servicio. Esta modificación deliberada de la estructura interna de un material es lo que transforma un metal estándar en un componente de alto rendimiento.

El tratamiento térmico no es meramente un paso final; es una herramienta de ingeniería crítica. Proporciona un control preciso sobre la microestructura interna de un material, lo que le permite adaptar sus propiedades mecánicas y físicas para una aplicación específica.

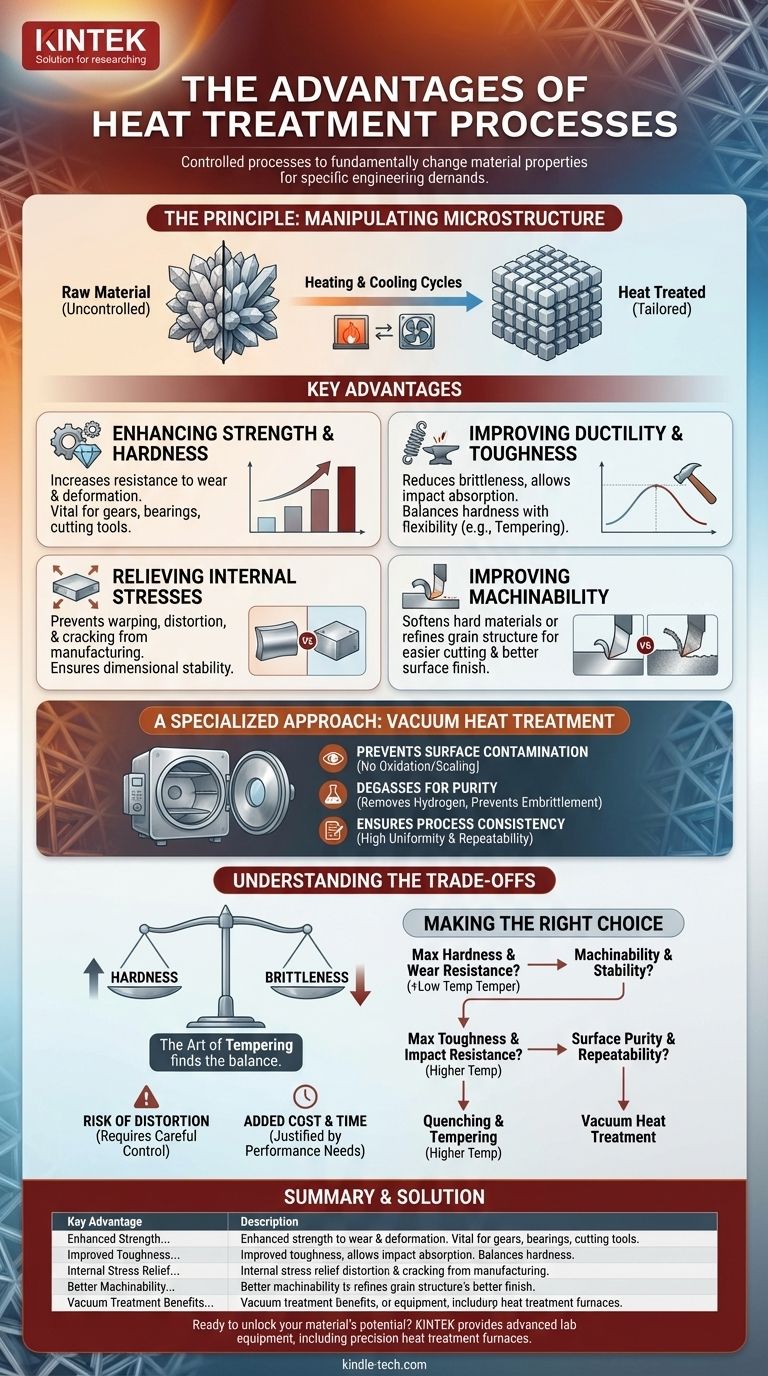

El Principio: Manipular la Estructura Interna de un Material

El tratamiento térmico funciona sometiendo un material, típicamente metal, a un ciclo cuidadosamente controlado de calentamiento y enfriamiento. Este ciclo térmico no es arbitrario; está diseñado para alterar la estructura cristalina interna del material, conocida como su microestructura.

Cómo el Calentamiento y el Enfriamiento lo Cambian Todo

El tamaño, la forma y la composición de los cristales dentro de un metal dictan sus propiedades. Al controlar la temperatura, el tiempo de remojo y la velocidad de enfriamiento, se puede forzar a estos cristales a cambiar, alterando así el comportamiento general del material. Esta es la ventaja fundamental del tratamiento térmico: le da influencia directa sobre el rendimiento final de un material.

Ventajas Clave en la Fabricación y la Ingeniería

Al manipular la microestructura, el tratamiento térmico desbloquea varios beneficios críticos que son esenciales en industrias que van desde la aeroespacial y automotriz hasta la médica y de herramientas.

Mejora de la Resistencia Mecánica y la Dureza

Muchos procesos, como el endurecimiento y el temple, están diseñados para hacer que un material sea significativamente más duro y resistente. Esto aumenta su resistencia a la deformación y a la abrasión superficial. Esto es vital para componentes como engranajes, cojinetes y herramientas de corte que deben soportar una inmensa presión y desgaste.

Mejora de la Ductilidad y la Tenacidad

Por el contrario, procesos como el recocido y el revenido se utilizan para ablandar un material, aumentar su ductilidad (capacidad de deformarse sin romperse) y mejorar su tenacidad general. Una pieza endurecida suele ser frágil, pero el revenido reduce esa fragilidad para lograr un equilibrio entre dureza y la capacidad de absorber impactos.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, la fundición y el mecanizado pesado introducen tensiones internas significativas en una pieza. Estas tensiones pueden provocar deformaciones, distorsiones o incluso grietas con el tiempo. Un ciclo de tratamiento térmico de alivio de tensiones calienta suavemente el componente y permite que se enfríe lentamente, relajando estas fuerzas internas y asegurando la estabilidad dimensional.

Mejora de la Maquinabilidad

Algunos materiales son demasiado duros o demasiado blandos para ser mecanizados de manera eficiente. Un tratamiento térmico de recocido puede ablandar un material duro para facilitar su corte, mientras que un proceso de normalizado puede refinar la estructura granular de un material blando para producir un mejor acabado superficial durante el mecanizado.

Un Enfoque Especializado: Tratamiento Térmico al Vacío

Para aplicaciones que exigen el más alto nivel de precisión y pureza, el tratamiento térmico al vacío ofrece ventajas distintas. Al procesar piezas en un entorno de casi vacío, se eliminan varios problemas comunes.

Prevención de la Contaminación Superficial

El vacío previene reacciones superficiales como la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie del acero). Esto da como resultado una pieza limpia y brillante que a menudo no requiere limpieza posterior, preservando dimensiones precisas y el acabado superficial.

Desgasificación para Pureza y Rendimiento

El entorno de vacío extrae eficazmente los gases disueltos, como el hidrógeno y el oxígeno, del metal. La eliminación de hidrógeno es particularmente crucial para prevenir la fragilización por hidrógeno, un modo de falla catastrófico en aceros de alta resistencia.

Garantía de Consistencia del Proceso

Los hornos de vacío ofrecen una uniformidad de temperatura y un control de proceso excepcionales. Esto conduce a resultados altamente repetibles y fiables de un lote a otro, lo cual es crítico para las industrias aeroespacial, médica y otras de alto riesgo.

Comprendiendo las Compensaciones

El tratamiento térmico es potente, pero implica compromisos inherentes que deben ser gestionados por un experto. Comprender estas compensaciones es clave para una aplicación exitosa.

El Equilibrio entre Dureza y Fragilidad

La compensación más fundamental en metalurgia es que a medida que aumenta la dureza, la tenacidad (y la ductilidad) típicamente disminuye. Una pieza de acero completamente endurecida es extremadamente resistente al desgaste, pero puede ser tan frágil como el vidrio. El arte del tratamiento térmico, especialmente el revenido, reside en encontrar el punto preciso en ese espectro que ofrezca la dureza requerida sin una fragilidad inaceptable.

El Riesgo de Distorsión

El calentamiento o enfriamiento rápido es la fuente de muchos cambios beneficiosos en las propiedades, pero también crea estrés térmico. Si no se gestiona correctamente, este estrés puede hacer que una pieza se deforme, se tuerza o incluso se agriete durante el proceso. El soporte adecuado de la pieza, la carga del horno y el control del temple son esenciales para minimizar este riesgo.

Costo Adicional y Tiempo de Producción

El tratamiento térmico es un paso de fabricación adicional que requiere equipo y experiencia especializados. Agrega tanto costo como tiempo de entrega a un proyecto. Por lo tanto, solo debe especificarse cuando los requisitos de rendimiento del componente justifican la inversión.

Tomando la Decisión Correcta para su Objetivo

El proceso de tratamiento térmico adecuado depende completamente de la función prevista del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice un proceso de endurecimiento y temple, a menudo seguido de un revenido a baja temperatura para piezas como herramientas de corte o rodamientos de bolas.

- Si su enfoque principal es la maquinabilidad y la estabilidad: Utilice un proceso de recocido o normalizado antes del mecanizado para ablandar el material y aliviar las tensiones internas.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto: Utilice un proceso de temple y revenido, donde la temperatura de revenido es más alta para sacrificar algo de dureza por una ganancia significativa en tenacidad.

- Si su enfoque principal es la pureza de la superficie y la repetibilidad del proceso: Utilice el tratamiento térmico al vacío, especialmente para componentes críticos en las industrias aeroespacial, médica o de semiconductores.

En última instancia, el tratamiento térmico le permite desbloquear todo el potencial de ingeniería oculto dentro de una materia prima.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Resistencia y Dureza Mejoradas | Aumenta la resistencia al desgaste y la deformación para componentes como engranajes y herramientas de corte. |

| Tenacidad y Ductilidad Mejoradas | Reduce la fragilidad, permitiendo que los materiales absorban impactos sin romperse. |

| Alivio de Tensiones Internas | Previene la deformación y la distorsión, asegurando la estabilidad dimensional. |

| Mejor Maquinabilidad | Ablanda o refina materiales para un mecanizado más fácil y eficiente. |

| Beneficios del Tratamiento al Vacío | Previene la oxidación superficial, elimina gases y asegura una alta consistencia del proceso. |

¿Listo para desbloquear todo el potencial de sus materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidos hornos de tratamiento térmico de precisión, para ayudarle a lograr propiedades de materiales superiores. Ya sea que se encuentre en la industria aeroespacial, automotriz, médica o de herramientas, nuestras soluciones garantizan resultados consistentes y de alta calidad que mejoran el rendimiento y la durabilidad de los componentes.

Contáctenos hoy para discutir sus necesidades específicas de tratamiento térmico y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los 3 métodos oficiales para determinar el contenido de cenizas y agua? Una guía para el análisis próximo

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación