En esencia, la principal ventaja de la deposición química de vapor a baja presión (LPCVD) es su capacidad para producir películas delgadas excepcionalmente uniformes y de alta calidad. Al reducir significativamente la presión de operación, este proceso minimiza las reacciones no deseadas en fase gaseosa, permitiendo que los precursores químicos recubran superficies complejas y tridimensionales con una consistencia y pureza notables.

La decisión de usar LPCVD es una compensación estratégica. Se sacrifica la velocidad de deposición por una mejora dramática en la uniformidad, conformabilidad y pureza de la película, lo que la convierte en el método preferido para aplicaciones de alta precisión como la fabricación de semiconductores.

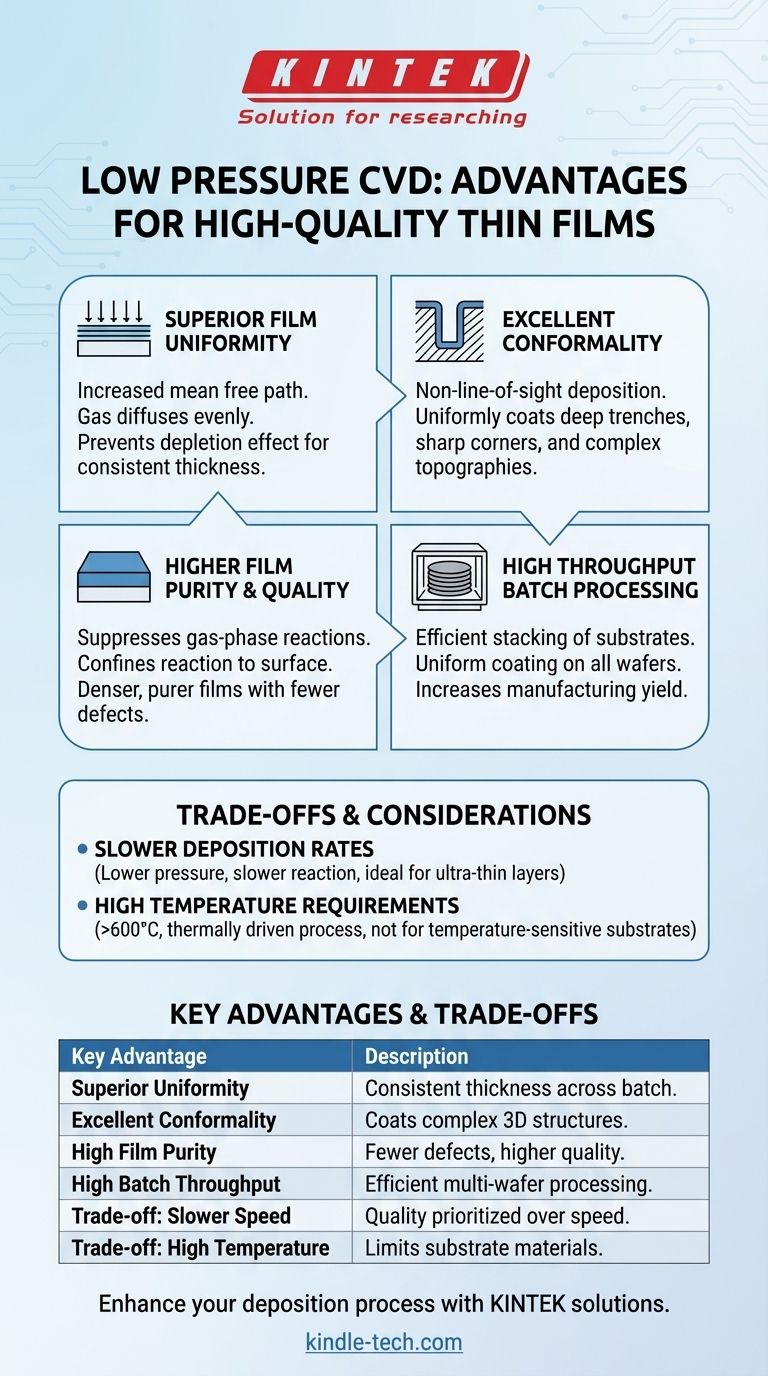

Las ventajas fundamentales de la operación a baja presión

La característica definitoria de la LPCVD es su entorno operativo subatmosférico. Este único factor es la fuente de sus ventajas más significativas sobre otros métodos de deposición.

Uniformidad superior de la película

Operar a baja presión aumenta el camino libre medio de las moléculas de gas. Esto permite que los gases precursores se difundan y se extiendan de manera más uniforme por toda la cámara de reacción antes de que reaccionen en la superficie del sustrato.

Esto evita el "efecto de agotamiento", donde los gases se consumen en la parte delantera de un lote de sustratos, asegurando que las superficies al final de la línea reciban la misma cantidad de material que las del principio.

Excelente conformabilidad

La conformabilidad se refiere a la capacidad de una película para recubrir una superficie texturizada o no plana con un espesor uniforme. La LPCVD sobresale en esto.

Debido a que la deposición no es "línea de visión", los precursores de gas pueden alcanzar y reaccionar dentro de trincheras profundas, esquinas afiladas y otras topografías complejas, creando una capa consistente en todas partes. Esto es crítico para construir circuitos integrados modernos.

Mayor pureza y calidad de la película

Muchas reacciones secundarias no deseadas pueden ocurrir en la fase gaseosa a presión atmosférica, creando pequeñas partículas que pueden caer sobre el sustrato y crear defectos.

Al reducir la presión, la LPCVD suprime estas reacciones en fase gaseosa. La reacción química se limita en cambio a la superficie caliente del sustrato, lo que resulta en una película más densa, pura y de mayor calidad con menos impurezas.

Alto rendimiento para el procesamiento por lotes

La excepcional uniformidad de la LPCVD permite una disposición de procesamiento altamente eficiente. Los sustratos, como las obleas de silicio, se pueden apilar verticalmente y muy juntos en un tubo de horno.

Incluso con un espaciado estrecho, los gases precursores pueden difundirse entre las obleas para crear películas uniformes en cada una de ellas. Esto permite el procesamiento de grandes lotes, aumentando drásticamente el rendimiento de fabricación.

Comprendiendo las compensaciones de la LPCVD

Ningún proceso es perfecto. Las ventajas de la LPCVD vienen con consideraciones operativas específicas que la hacen inadecuada para ciertas aplicaciones.

Tasas de deposición más lentas

La principal compensación por la alta calidad es la velocidad. La reducción de la presión disminuye la concentración de moléculas precursoras, lo que naturalmente ralentiza la velocidad de la reacción química y la deposición de la película.

Si bien esto es aceptable para crear las capas ultrafinas necesarias en microelectrónica, puede ser ineficiente para aplicaciones que requieren recubrimientos muy gruesos.

Requisitos de alta temperatura

La LPCVD es un proceso impulsado térmicamente, que depende de un alto calor (a menudo 600°C o más) para proporcionar la energía necesaria para que ocurran las reacciones químicas en la superficie del sustrato.

Esta alta temperatura puede ser una limitación significativa. Puede dañar o alterar las capas subyacentes en un dispositivo parcialmente construido y es incompatible con sustratos sensibles a la temperatura como los plásticos.

Tomando la decisión correcta para su aplicación

La decisión de utilizar LPCVD depende completamente de sus prioridades de proceso específicas y de las limitaciones del material.

- Si su enfoque principal es la calidad y uniformidad de la película: LPCVD es la opción superior, especialmente para recubrir estructuras 3D complejas en la fabricación de semiconductores.

- Si su enfoque principal es la máxima velocidad de deposición: Es posible que deba considerar otros métodos como la CVD a presión atmosférica (APCVD) o técnicas mejoradas con plasma, pero prepárese para una compensación en la calidad de la película.

- Si trabaja con sustratos sensibles a la temperatura: Debe explorar alternativas de baja temperatura como la CVD mejorada con plasma (PECVD), ya que el alto calor de la LPCVD no será adecuado.

Al comprender estos principios básicos, puede seleccionar con confianza la técnica de deposición que mejor se alinee con sus objetivos de ingeniería.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Uniformidad superior | Minimiza el agotamiento de gas para un espesor de película consistente en un lote de obleas. |

| Excelente conformabilidad | Recubre uniformemente estructuras 3D complejas, trincheras y esquinas afiladas. |

| Alta pureza de la película | Suprime las reacciones en fase gaseosa, lo que resulta en menos defectos e impurezas. |

| Alto rendimiento por lotes | Permite el procesamiento eficiente de múltiples obleas espaciadas de cerca simultáneamente. |

| Compensación: Velocidad más lenta | La menor presión reduce la tasa de deposición, priorizando la calidad sobre la velocidad. |

| Compensación: Alta temperatura | Requiere alto calor (a menudo >600°C), lo que limita su uso con materiales sensibles a la temperatura. |

¿Necesita depositar películas delgadas uniformes y de alta calidad para su proyecto de semiconductores o materiales avanzados?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos como LPCVD. Nuestra experiencia garantiza que logre la uniformidad, conformabilidad y pureza de la película críticas para dispositivos de alto rendimiento.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición y rendimiento de fabricación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué se entiende por pulverización catódica reactiva? Una guía para la deposición avanzada de películas delgadas compuestas

- ¿Cuál es el método de deposición química de vapor para la síntesis? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los métodos importantes de deposición de película delgada? PVD vs. CVD explicado para su aplicación

- ¿Cuál es la aplicación principal de la Deposición Química de Vapor de Plasma de Alta Densidad (HDP-CVD)? Relleno de huecos sin vacíos

- ¿Qué es un sistema CVD? Una guía completa de la tecnología de deposición química de vapor

- ¿Cuáles son las características e inclusiones típicas que se encuentran en los diamantes CVD? Identifique las huellas dactilares únicas.

- ¿Qué es la deposición química de vapor de CNT? Una guía para la síntesis escalable y controlada de nanotubos

- ¿Por qué usamos CVD? Desbloquee una precisión inigualable en la deposición de películas delgadas