En el mundo del recubrimiento de materiales avanzados, el magnetrón se erige como una tecnología fundamental para la deposición de películas delgadas. Sus principales ventajas son la capacidad de lograr altas tasas de deposición mientras protege el sustrato del daño térmico. Esto se logra utilizando campos magnéticos para atrapar electrones cerca del material fuente, lo que mejora drásticamente la eficiencia del proceso de pulverización catódica y permite la deposición de casi cualquier material, incluidas aleaciones complejas, sin alterar su composición.

El problema fundamental de la pulverización catódica básica es su ineficiencia y el potencial de daño al sustrato. La pulverización catódica con magnetrón resuelve esto utilizando un campo magnético para crear un plasma denso y localizado, lo que lleva a una deposición de material más rápida, segura y versátil.

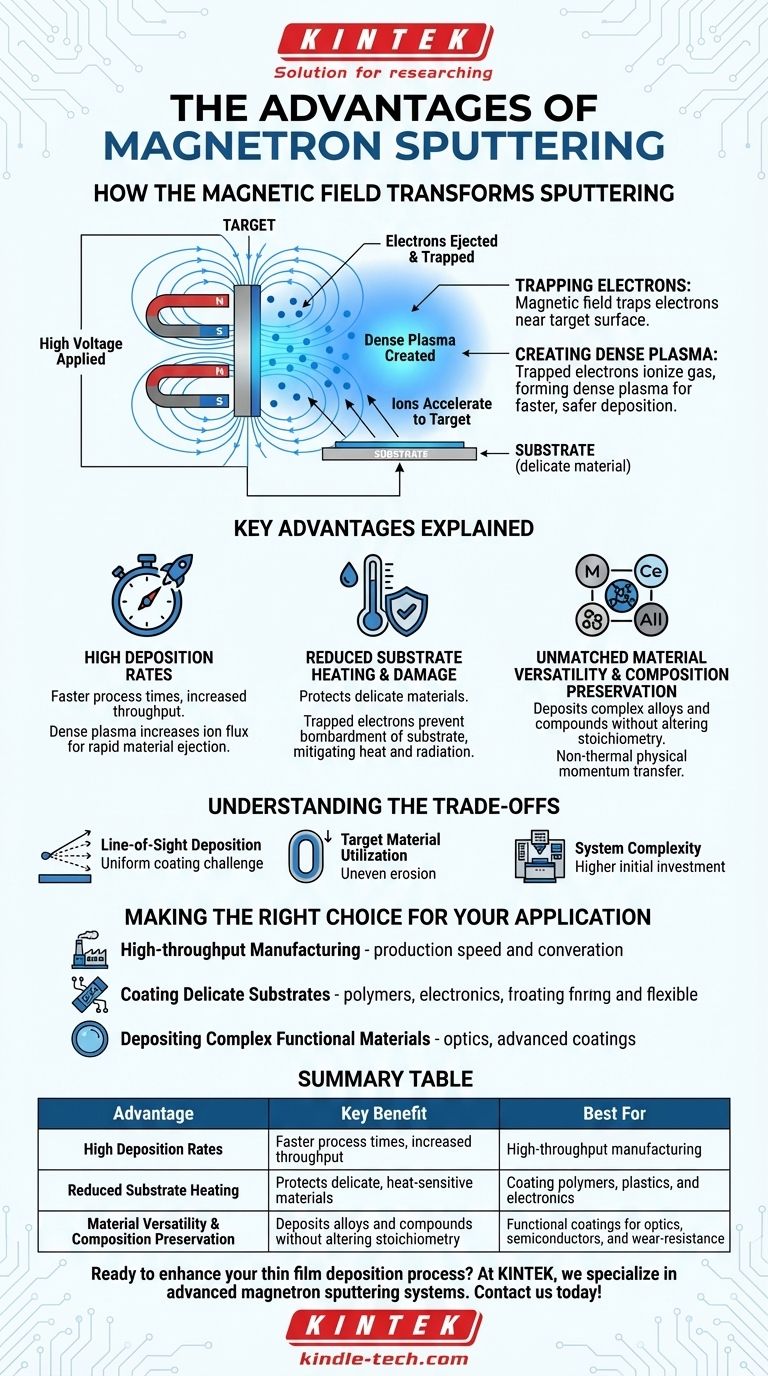

Cómo el campo magnético transforma la pulverización catódica

En esencia, la pulverización catódica con magnetrón es una mejora de un proceso estándar de deposición física de vapor (PVD). La adición de un campo magnético es lo que proporciona sus distintas ventajas.

El principio fundamental: atrapamiento de electrones

En un sistema de magnetrón, se colocan potentes imanes detrás del cátodo, que es el bloque de material fuente que se pretende depositar (conocido como "blanco"). Esto crea un campo magnético que corre paralelo a la superficie del blanco.

Cuando se aplica alto voltaje, los electrones son expulsados del blanco. En lugar de volar directamente al sustrato, quedan atrapados en una trayectoria espiral dentro del campo magnético, cerca de la superficie del blanco.

Creación de un plasma denso y eficiente

Estos electrones atrapados y en espiral tienen una longitud de trayectoria mucho mayor. Esto aumenta drásticamente la probabilidad de que colisionen e ionicen átomos de gas neutro (típicamente Argón) en la cámara de vacío.

Esta intensa ionización crea un plasma denso y estable precisamente donde más se necesita: directamente frente al blanco. La alta concentración resultante de iones positivos se acelera hacia el blanco, desalojando material de manera mucho más efectiva que en los sistemas sin magnetrón.

Ventajas clave explicadas

La eficiencia obtenida al atrapar electrones se traduce directamente en varios beneficios críticos de fabricación e investigación.

Altas tasas de deposición

Debido a que el plasma denso crea un flujo mucho mayor de iones que bombardean el blanco, el material es expulsado a una velocidad significativamente mayor. Esto conduce a mayores tasas de deposición en el sustrato, acortando los tiempos de proceso y aumentando el rendimiento en un entorno de producción.

Calentamiento y daño reducidos del sustrato

Un beneficio clave de atrapar electrones cerca del blanco es que se evita que bombardeen el sustrato. En otros métodos de deposición, este bombardeo de electrones puede causar un calentamiento significativo y daño por radiación.

Al mitigar esto, la pulverización catódica con magnetrón es ideal para recubrir materiales sensibles al calor como plásticos, polímeros o componentes electrónicos delicados.

Versatilidad de materiales inigualable

La pulverización catódica con magnetrón es un proceso no térmico; no depende de la fusión o evaporación del material fuente. En cambio, utiliza la transferencia de momento físico.

Esto significa que se puede utilizar para depositar materiales con puntos de fusión extremadamente altos, como el tungsteno o las cerámicas, que son difíciles o imposibles de depositar utilizando la evaporación térmica. Es compatible con casi todos los metales, aleaciones y compuestos.

Preservación de composiciones complejas

Dado que la pulverización catódica es un proceso de transferencia de momento físico, generalmente desprende átomos del blanco en la misma proporción que su composición.

Esto significa que si se utiliza un blanco hecho de una aleación o compuesto específico, la película delgada resultante tendrá la misma estequiometría (relación elemental). Esto es crucial para crear películas con propiedades funcionales específicas, como en semiconductores, óptica y recubrimientos resistentes al desgaste.

Comprendiendo las compensaciones

Aunque potente, la pulverización catódica con magnetrón no está exenta de consideraciones operativas. La objetividad requiere reconocer sus limitaciones.

Deposición en línea de visión

Como la mayoría de los procesos PVD, la pulverización catódica con magnetrón es una técnica de "línea de visión". El material pulverizado viaja en línea recta desde el blanco hasta el sustrato.

Esto puede dificultar la obtención de un recubrimiento uniforme en formas tridimensionales complejas sin una rotación sofisticada del sustrato y accesorios planetarios.

Utilización del material del blanco

El campo magnético que atrapa los electrones a menudo los confina a una región específica, lo que lleva a una erosión desigual del material del blanco. Esto a menudo se denomina "pista de carreras".

Este efecto significa que no todo el costoso material del blanco se consume, lo que puede afectar la rentabilidad del proceso para materiales de muy alto valor.

Complejidad del sistema

Un sistema de pulverización catódica con magnetrón es un equipo sofisticado. Requiere una cámara de alto vacío, controladores de flujo de gas precisos, fuentes de alimentación de CC o RF de alta potencia y sistemas de enfriamiento. La inversión de capital inicial y la complejidad operativa son mayores que para métodos más simples como la galvanoplastia o la deposición química húmeda.

Tomando la decisión correcta para su aplicación

La selección de la técnica de deposición adecuada depende completamente de su objetivo final. La pulverización catódica con magnetrón sobresale en escenarios específicos.

- Si su enfoque principal es la fabricación de alto rendimiento: Las altas tasas de deposición ofrecen una ventaja significativa para la velocidad de producción y la rentabilidad.

- Si su enfoque principal es el recubrimiento de sustratos delicados: La baja carga térmica lo convierte en la opción superior para polímeros, plásticos y dispositivos electrónicos sensibles.

- Si su enfoque principal es la deposición de materiales funcionales complejos: Su capacidad para preservar la estequiometría de aleaciones y compuestos es fundamental para el rendimiento en óptica, electrónica y recubrimientos avanzados.

La combinación única de velocidad, control y versatilidad de materiales de la pulverización catódica con magnetrón la convierte en una tecnología fundamental para la ciencia y fabricación de materiales modernos.

Tabla resumen:

| Ventaja | Beneficio clave | Mejor para |

|---|---|---|

| Altas tasas de deposición | Tiempos de proceso más rápidos, mayor rendimiento | Fabricación de alto rendimiento |

| Calentamiento reducido del sustrato | Protege materiales delicados y sensibles al calor | Recubrimiento de polímeros, plásticos y electrónica |

| Versatilidad de materiales y preservación de la composición | Deposita aleaciones y compuestos sin alterar la estequiometría | Recubrimientos funcionales para óptica, semiconductores y resistencia al desgaste |

¿Listo para mejorar su proceso de deposición de películas delgadas?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica con magnetrón diseñados para la precisión y la fiabilidad. Ya sea que esté en investigación o fabricación, nuestras soluciones le ayudan a lograr resultados de recubrimiento superiores con alta eficiencia e integridad del material.

Contáctenos hoy para discutir cómo nuestra experiencia puede satisfacer sus necesidades específicas de laboratorio. Póngase en contacto →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados