En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento avanzado que ofrece una combinación inigualable de rendimiento, precisión y versatilidad. Es un método de deposición al vacío utilizado para producir películas extremadamente delgadas y de alto rendimiento en una amplia variedad de sustratos, mejorando su durabilidad, funcionalidad y apariencia de maneras que otros métodos de recubrimiento no pueden.

La principal ventaja de la PVD es su capacidad para depositar recubrimientos de película delgada altamente duraderos, funcionales y estéticamente agradables en una amplia gama de materiales, incluidos aquellos sensibles al calor, con una precisión excepcional y un impacto ambiental mínimo.

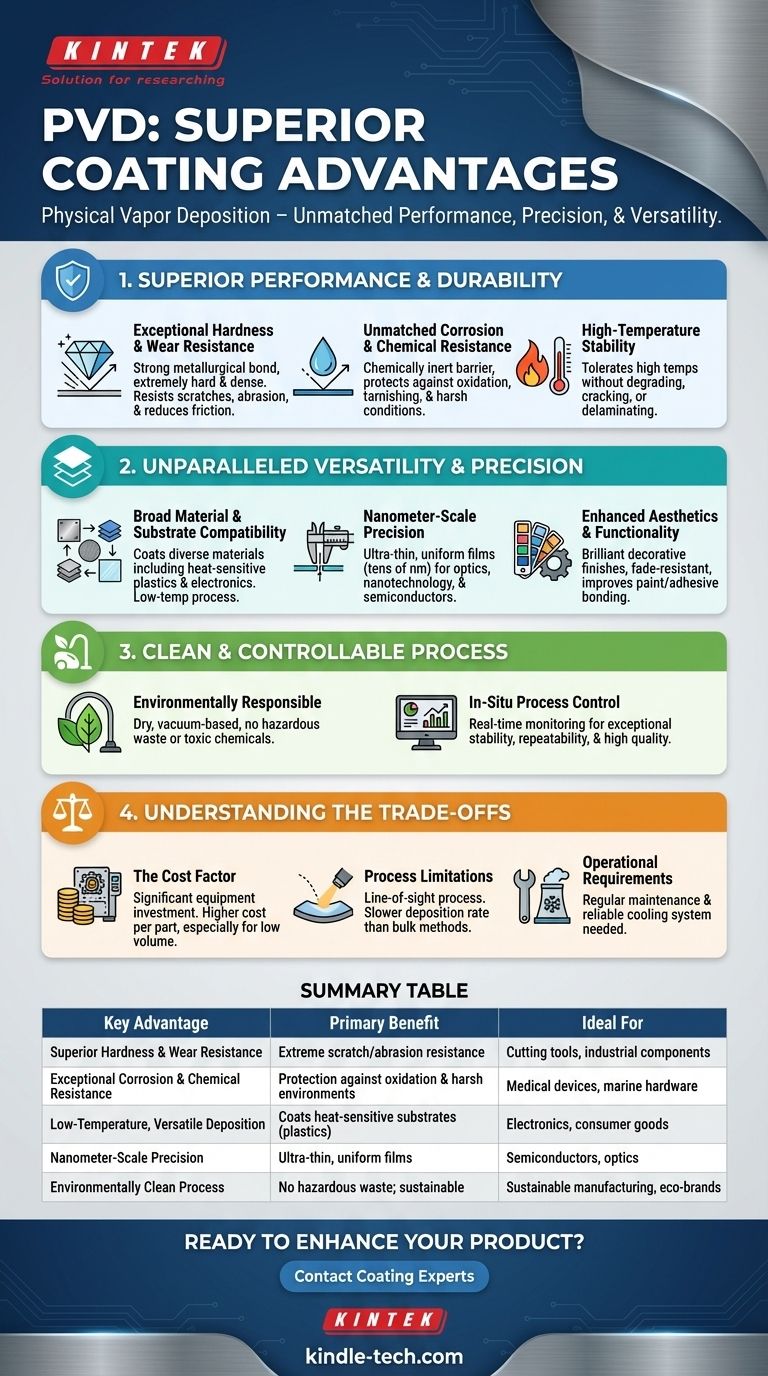

Rendimiento y durabilidad superiores

Una razón fundamental para seleccionar PVD es la mejora significativa de las propiedades físicas de un producto. El proceso crea un fuerte enlace metalúrgico entre el recubrimiento y el sustrato, lo que da como resultado un acabado que forma parte del objeto mismo, no solo una capa superficial.

Dureza y resistencia al desgaste excepcionales

Los recubrimientos PVD son extremadamente duros y densos, lo que proporciona una potente barrera contra los daños. Esto aumenta significativamente la resistencia de un producto a los arañazos, la abrasión y el desgaste general.

Los recubrimientos también reducen el coeficiente de fricción, creando una superficie lubricante que mejora el rendimiento y la longevidad de las piezas móviles.

Resistencia inigualable a la corrosión y a los productos químicos

La película depositada actúa como una barrera químicamente inerte, protegiendo el sustrato subyacente de la oxidación, el deslustre y la corrosión. Esto hace que la PVD sea ideal para componentes expuestos a condiciones ambientales o químicas adversas.

Estabilidad a altas temperaturas

Los recubrimientos PVD son capaces de tolerar altas temperaturas sin degradarse, agrietarse o delaminarse. Esta estabilidad es fundamental para aplicaciones en motores de alto rendimiento, herramientas de corte y componentes aeroespaciales.

Versatilidad y precisión inigualables

La PVD no es un proceso único, sino una familia de técnicas, lo que le confiere una flexibilidad increíble. Va mucho más allá de lo que pueden lograr los métodos tradicionales como la galvanoplastia.

Amplia compatibilidad de materiales y sustratos

El proceso puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones, carburos, nitruros y óxidos.

Fundamentalmente, la PVD es un proceso de baja temperatura. Esto le permite recubrir sustratos que no pueden soportar el alto calor de otros métodos, como plásticos, productos electrónicos sensibles y materiales biocompatibles.

Precisión a escala nanométrica

La PVD permite la deposición de películas excepcionalmente delgadas, a menudo de solo unas pocas decenas de nanómetros, manteniendo una uniformidad perfecta y una precisión dimensional.

Esta precisión es esencial para las aplicaciones modernas en nanotecnología, óptica (por ejemplo, recubrimientos antirreflectantes), fotovoltaica y semiconductores.

Estética y funcionalidad mejoradas

Más allá de la protección, la PVD proporciona acabados decorativos brillantes en un amplio espectro de colores que son resistentes al astillado y la decoloración. También puede mejorar una superficie para una mejor unión de pintura o adhesivo.

Un proceso limpio y controlable

Las características operativas de la PVD proporcionan ventajas significativas tanto en el control de calidad como en la responsabilidad ambiental, lo que la distingue de los procesos más antiguos basados en productos químicos.

Responsable con el medio ambiente

La PVD es un proceso seco, basado en vacío, que no produce residuos peligrosos y no utiliza productos químicos tóxicos. Esta operación limpia elimina los riesgos ambientales y de seguridad asociados con métodos como el recubrimiento químico.

Control del proceso in situ

Los sistemas PVD modernos permiten la monitorización y el control en tiempo real e in situ. Esto garantiza una estabilidad, repetibilidad y retroalimentación excepcionales durante la deposición, lo que conduce a resultados de alta calidad constantes.

Comprender las compensaciones

Si bien la PVD ofrece poderosas ventajas, es esencial reconocer sus limitaciones para determinar si es la solución adecuada para su aplicación.

El factor costo

El equipo PVD representa una inversión de capital significativa. La complejidad del proceso puede hacerlo más costoso por pieza que algunos métodos de recubrimiento tradicionales, especialmente para la producción de bajo volumen.

Limitaciones del proceso

La PVD es un proceso de línea de visión, lo que puede dificultar el recubrimiento uniforme de geometrías internas complejas. También tiende a tener una tasa de deposición o rendimiento más lenta en comparación con procesos a granel como la galvanoplastia.

Requisitos operativos

Las cámaras de vacío y el equipo asociado requieren un mantenimiento regular para garantizar un rendimiento constante. Un sistema de enfriamiento confiable y a menudo sustancial también es un requisito operativo crítico.

Tomar la decisión correcta para su objetivo

La PVD es una opción superior cuando el rendimiento y la precisión no son negociables. Para decidir si se adapta a su proyecto, considere su objetivo principal.

- Si su objetivo principal es maximizar la vida útil y la durabilidad del producto: la PVD proporciona una resistencia inigualable al desgaste, la corrosión y el calor, lo que la convierte en la opción definitiva para piezas de alto rendimiento.

- Si su objetivo principal es recubrir materiales sensibles o no tradicionales: la aplicación a baja temperatura de la PVD la convierte en uno de los únicos métodos viables para recubrir plásticos, productos electrónicos o sustratos biomédicos sin causar daños.

- Si su objetivo principal es lograr propiedades estéticas u ópticas específicas: la PVD ofrece un control preciso sobre el color, el acabado y el grosor de la película, creando una estética brillante y duradera o funciones ópticas exactas que otros métodos no pueden replicar.

- Si su objetivo principal es la sostenibilidad ambiental y el control del proceso: la PVD es un proceso inherentemente limpio y altamente controlable, que elimina los residuos peligrosos y garantiza resultados repetibles y de alta calidad.

En última instancia, elegir PVD es una inversión en un rendimiento, precisión y longevidad superiores para su producto.

Tabla resumen:

| Ventaja clave | Beneficio principal | Ideal para |

|---|---|---|

| Dureza y resistencia al desgaste superiores | Resistencia extrema a los arañazos/abrasión y reducción de la fricción | Herramientas de corte, componentes industriales, piezas móviles |

| Resistencia excepcional a la corrosión y a los productos químicos | Protección contra la oxidación, el deslustre y los entornos hostiles | Dispositivos médicos, hardware marino, piezas de procesamiento químico |

| Deposición versátil a baja temperatura | Recubre sustratos sensibles al calor como plásticos y productos electrónicos | Electrónica, bienes de consumo, componentes biomédicos |

| Precisión a escala nanométrica | Películas ultrafinas y uniformes para aplicaciones exigentes | Semiconductores, óptica, nanotecnología |

| Proceso ambientalmente limpio | Sin residuos peligrosos; un método seco basado en vacío | Fabricación sostenible, marcas con conciencia ecológica |

¿Listo para mejorar el rendimiento y la vida útil de su producto con el recubrimiento PVD?

KINTEK se especializa en equipos de laboratorio avanzados y soluciones de recubrimiento, incluidos sistemas PVD adaptados a sus necesidades específicas. Ya sea que esté desarrollando componentes industriales de alto rendimiento, dispositivos electrónicos sensibles o productos de consumo duraderos, nuestra experiencia garantiza que logre una durabilidad, precisión y resultados ecológicos superiores.

¡Contacte hoy mismo a nuestros expertos en recubrimientos para analizar cómo la PVD puede resolver sus desafíos de materiales y agregar valor a su proceso de fabricación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura