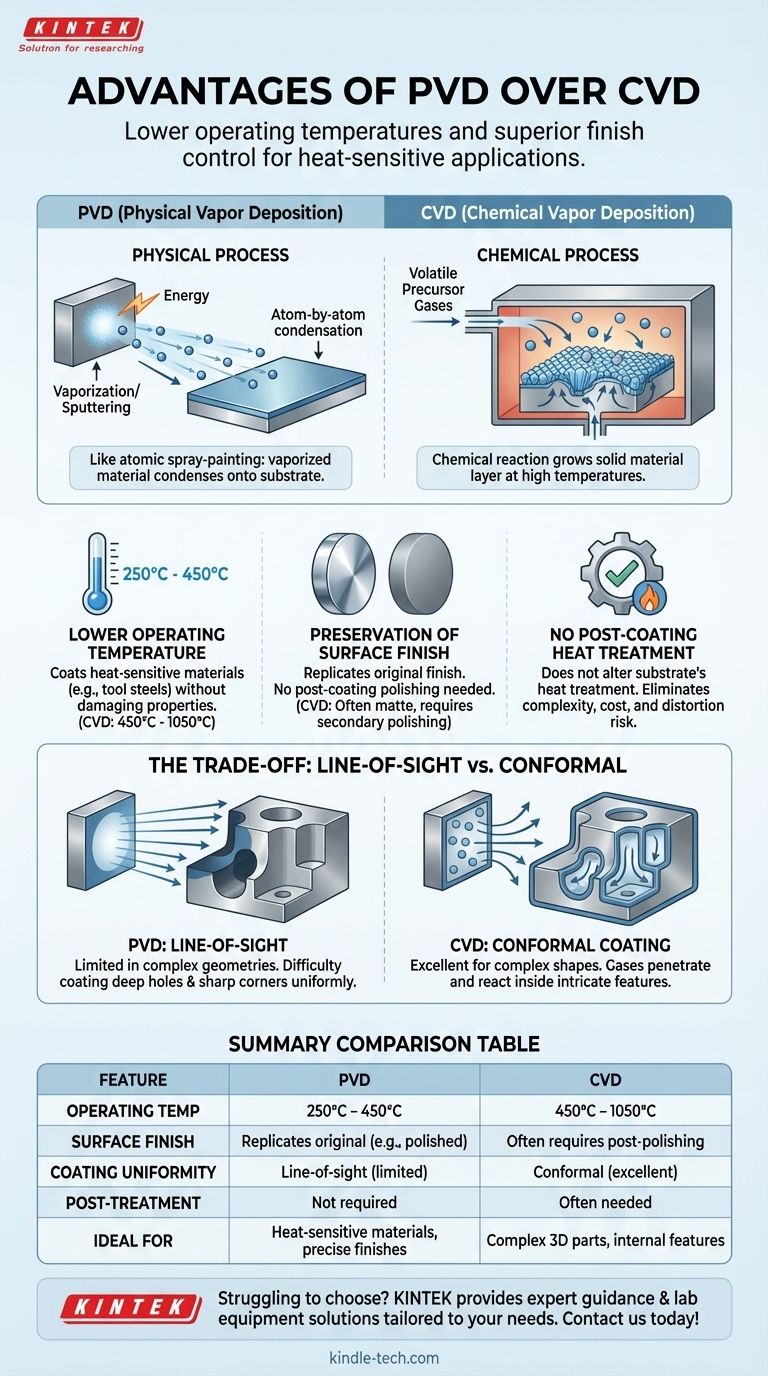

En esencia, las principales ventajas de la Deposición Física de Vapor (PVD) sobre la Deposición Química de Vapor (CVD) son su temperatura de operación significativamente más baja y su capacidad para replicar con precisión el acabado superficial original del sustrato. Esto hace que la PVD sea ideal para recubrir materiales sensibles al calor y componentes donde mantener un acabado específico sin post-procesamiento es crítico.

La elección entre PVD y CVD depende de una compensación fundamental: la PVD ofrece temperaturas más bajas y un control superior del acabado para aplicaciones de línea de visión, mientras que la CVD sobresale en el recubrimiento uniforme de geometrías complejas y no de línea de visión, a pesar de sus altos requisitos de calor.

La distinción fundamental del proceso

Para comprender las ventajas, es crucial reconocer cómo difieren estos procesos. No son meras variaciones de la misma técnica; son enfoques fundamentalmente diferentes para depositar una película delgada.

PVD: Un proceso físico

La PVD es un proceso físico. Toma un material fuente sólido o líquido, lo vaporiza utilizando medios físicos (como calentamiento o pulverización catódica), y luego condensa ese vapor átomo por átomo sobre la superficie del sustrato.

Piénselo como pintar con aerosol, pero a nivel atómico, donde la "pintura" es un metal o cerámica vaporizada.

CVD: Un proceso químico

La CVD es un proceso químico. Introduce gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan entre sí y con el sustrato, que se calienta a temperaturas muy altas, formando una nueva capa de material sólido en su superficie.

Esto es más parecido a hacer crecer una capa cristalina sobre el sustrato, siendo el recubrimiento final el resultado de una reacción química.

Ventajas clave de la PVD explicadas

La naturaleza física de la PVD y su menor temperatura crean ventajas operativas distintas sobre las reacciones químicas a alta temperatura de la CVD.

Temperatura de operación más baja

Los procesos PVD suelen funcionar a temperaturas mucho más bajas, a menudo entre 250 °C y 450 °C.

Esta es una ventaja significativa porque permite el recubrimiento de materiales que no pueden soportar el calor intenso de la CVD, que a menudo opera entre 450 °C y 1050 °C.

Esto hace que la PVD sea adecuada para una gama más amplia de sustratos, incluidos muchos aceros para herramientas endurecidos, aleaciones y otros materiales cuyas propiedades fundamentales (como el temple) se arruinarían con el calor de la CVD.

Preservación del acabado superficial

Los recubrimientos PVD replican el acabado superficial original de la pieza. Si recubre un componente altamente pulido con PVD, el resultado será un recubrimiento altamente pulido.

La CVD, por el contrario, a menudo da como resultado un acabado opaco o mate debido a su proceso de crecimiento químico. Lograr un acabado pulido en una pieza recubierta con CVD generalmente requiere un paso de pulido secundario costoso y que consume mucho tiempo.

Sin tratamiento térmico posterior al recubrimiento

Debido a que la PVD es un proceso de baja temperatura, no altera el tratamiento térmico del sustrato subyacente.

Las piezas recubiertas con CVD a alta temperatura a menudo deben volver a tratarse térmicamente después del recubrimiento para restaurar su dureza y propiedades mecánicas deseadas, lo que agrega complejidad, costo y el riesgo de distorsión de la pieza.

Comprendiendo las compensaciones: El caso de la CVD

Para tomar una decisión objetiva, es esencial comprender dónde la PVD se queda corta y la CVD sobresale. La principal limitación de la PVD es su dependencia de una trayectoria directa desde la fuente hasta el sustrato.

La limitación de línea de visión de la PVD

La PVD es un proceso de línea de visión. El material de recubrimiento viaja en línea recta desde la fuente hasta la pieza que se está recubriendo.

Esto significa que es muy difícil recubrir uniformemente agujeros profundos, esquinas interiores afiladas u otras características geométricas complejas y "sombreadas".

La ventaja del recubrimiento conformable de la CVD

La CVD no está limitada por la línea de visión. Los gases precursores fluyen y se difunden por toda la cámara, lo que les permite penetrar y reaccionar dentro de formas intrincadas y cavidades internas.

Esto da como resultado un recubrimiento altamente conformable que es uniforme en las superficies más complejas, algo que la PVD no puede lograr.

Tomando la decisión correcta para su objetivo

Su elección depende completamente de los requisitos específicos de su material, geometría y resultado deseado.

- Si su enfoque principal es recubrir un material sensible al calor: La PVD es la elección clara, ya que evita las altas temperaturas que dañarían el sustrato.

- Si su enfoque principal es preservar un acabado superficial específico (por ejemplo, pulido o texturizado): La PVD es superior porque replica directamente la superficie original sin necesidad de procesamiento secundario.

- Si su enfoque principal es recubrir uniformemente una pieza compleja con agujeros profundos o canales internos: La CVD es la única opción viable debido a su proceso de deposición basado en gas y sin línea de visión.

En última instancia, seleccionar la tecnología de recubrimiento correcta requiere hacer coincidir las fortalezas inherentes del proceso con las demandas innegociables de su aplicación.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Temperatura de operación | 250°C - 450°C | 450°C - 1050°C |

| Acabado superficial | Replica el acabado original (p. ej., pulido) | A menudo requiere pulido posterior al recubrimiento |

| Uniformidad del recubrimiento | Línea de visión (limitado en geometrías complejas) | Conformable (excelente para formas complejas) |

| Tratamiento posterior al recubrimiento | No requerido | A menudo necesario para restaurar las propiedades del sustrato |

| Ideal para | Materiales sensibles al calor, acabados precisos | Piezas 3D complejas con características internas |

¿Tiene dificultades para elegir entre PVD y CVD para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones adaptadas a su aplicación específica. Ya sea que necesite la precisión a baja temperatura de la PVD para materiales sensibles o la cobertura uniforme de la CVD para piezas complejas, nuestro equipo está aquí para ayudarlo a lograr resultados óptimos. Contáctenos hoy para discutir su proyecto y descubrir la tecnología de recubrimiento adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura