Fundamentalmente, la evaporación térmica es una técnica de deposición física de vapor (PVD) altamente efectiva debido a su simplicidad relativa, bajo costo y alta tasa de deposición. Sobresale en la deposición de películas delgadas de materiales con puntos de fusión más bajos, incluidos metales y no metales, lo que la convierte en una herramienta versátil para una amplia gama de aplicaciones, desde la electrónica hasta los recubrimientos decorativos.

La principal ventaja de la evaporación térmica es su equilibrio entre velocidad y rentabilidad. Sin embargo, esta simplicidad conlleva compensaciones inherentes en la pureza y densidad de la película, lo que la hace ideal para aplicaciones específicas donde la calidad final de la película no es el parámetro más crítico.

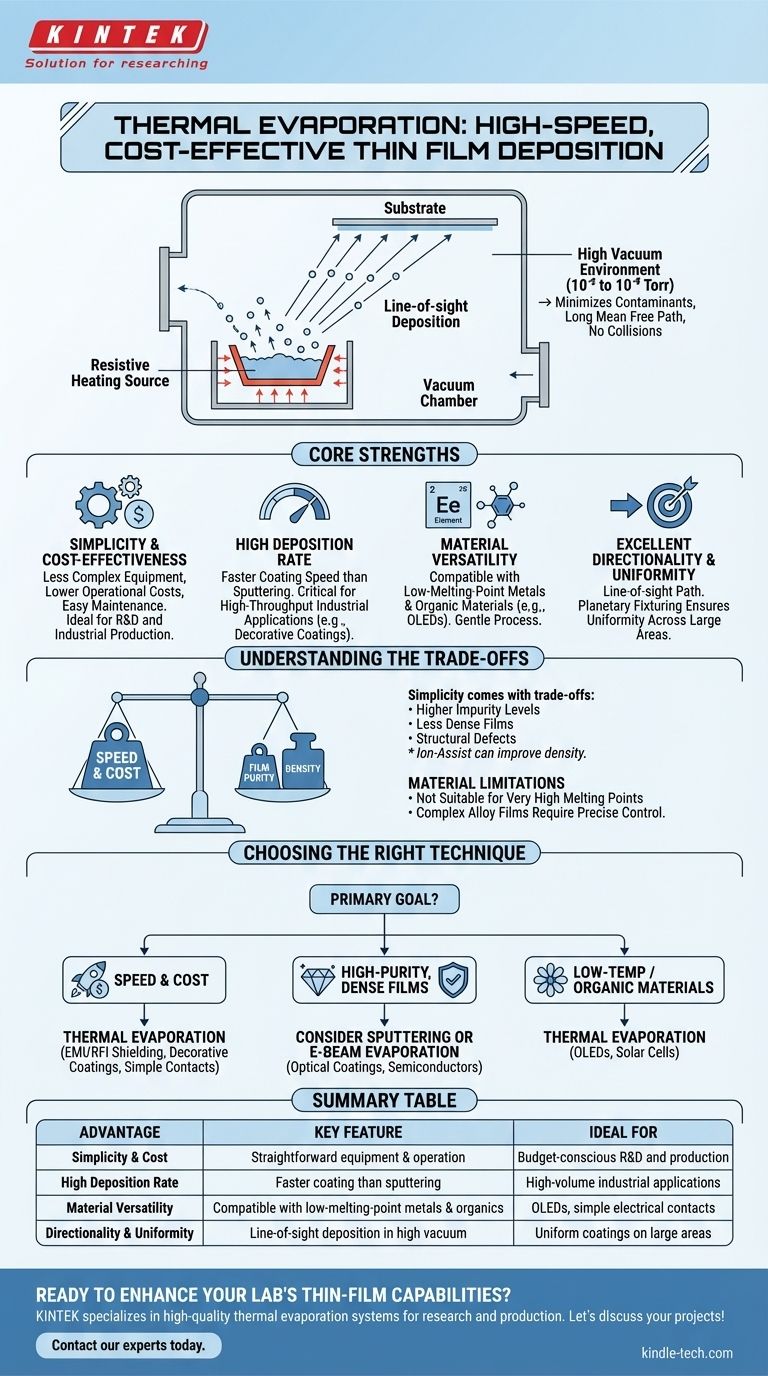

Las fortalezas centrales de la evaporación térmica

La popularidad de la evaporación térmica proviene de algunas fortalezas operativas clave que la convierten en una opción preferida para muchas aplicaciones de películas delgadas.

Simplicidad y rentabilidad

La evaporación térmica resistiva es uno de los métodos PVD más sencillos. El equipo es menos complejo y, por lo tanto, más asequible que los sistemas para pulverización catódica (sputtering) o evaporación por haz de electrones.

Esta simplicidad se traduce en menores costos operativos y un mantenimiento más fácil, lo que la hace muy accesible tanto para la investigación como para la producción industrial.

Alta tasa de deposición

Una ventaja significativa de la evaporación térmica es su velocidad. Puede depositar material sobre un sustrato a una tasa mucho mayor que otras técnicas comunes como la pulverización catódica.

Este alto rendimiento es fundamental para aplicaciones industriales donde el volumen de producción y la eficiencia impactan directamente en el costo, como en la creación de recubrimientos decorativos o contactos eléctricos simples.

Versatilidad de materiales

La técnica es compatible con una amplia gama de materiales, incluidos metales individuales como el aluminio y la plata, así como diversos compuestos no metálicos.

Es particularmente adecuada para materiales con puntos de fusión bajos y materiales orgánicos, como los utilizados en pantallas OLED, que podrían dañarse por procesos de deposición de mayor energía.

Excelente direccionalidad y uniformidad

El proceso se lleva a cabo en un alto vacío, lo que permite que los átomos evaporados viajen en un camino recto, de "línea de visión", hasta el sustrato. Esto crea una deposición altamente direccional.

Cuando se combina con hardware como la disposición de sustrato planetario o máscaras de uniformidad, esta direccionalidad permite una excelente uniformidad de la película en grandes áreas superficiales.

Cómo el proceso permite estas ventajas

La física subyacente y el hardware de la evaporación térmica son directamente responsables de sus beneficios.

El papel del alto vacío

La deposición se realiza en una cámara de vacío, típicamente a presiones entre 10⁻⁵ y 10⁻⁹ Torr. Este entorno es crucial por dos razones.

Primero, minimiza los contaminantes gaseosos, evitando reacciones no deseadas con el material evaporado. Segundo, permite una "trayectoria libre media" larga, lo que significa que los átomos viajan desde la fuente hasta el sustrato con prácticamente ninguna colisión, asegurando el recubrimiento direccional.

Compatibilidad con técnicas avanzadas

Los sistemas de evaporación térmica se pueden mejorar con herramientas adicionales. Por ejemplo, son compatibles con fuentes de asistencia iónica.

Se puede utilizar una fuente de iones para bombardear el sustrato durante la deposición, lo que ayuda a compactar la película. Esto mejora la densidad y la calidad de la película, cerrando la brecha entre la evaporación térmica y los métodos PVD más complejos.

Comprender las compensaciones

Ninguna técnica es perfecta. La simplicidad y la velocidad de la evaporación térmica conllevan limitaciones importantes que deben considerarse.

Pureza y densidad de la película

De todos los principales métodos PVD, la evaporación térmica tiende a producir películas con los niveles de impureza más altos. El simple calentamiento de una fuente puede provocar desgasificación del crisol y del hardware circundante.

Las películas resultantes suelen ser menos densas y tienen más defectos estructurales que las producidas por pulverización catódica. Si bien esto se puede mejorar con asistencia iónica, la calidad base es menor.

Limitaciones de materiales

La técnica no es adecuada para materiales con puntos de fusión muy altos, ya que alcanzar la temperatura de evaporación requerida se vuelve difícil e ineficiente con el calentamiento resistivo simple.

Además, la creación de películas de aleación a partir de múltiples materiales fuente puede ser un desafío. Requiere un control de temperatura preciso e independiente de cada crisol para gestionar las diferentes presiones de vapor de los materiales constituyentes.

Elegir la evaporación térmica para su aplicación

La decisión de utilizar la evaporación térmica depende de una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la velocidad y el costo: La evaporación térmica es una excelente opción para aplicaciones como el blindaje EMI/RFI, recubrimientos decorativos o la deposición de contactos metálicos simples donde no se requiere la máxima pureza.

- Si su enfoque principal son películas densas y de alta pureza: Debe considerar métodos alternativos como la pulverización catódica o la evaporación por haz de electrones, especialmente para recubrimientos ópticos exigentes o capas semiconductoras críticas.

- Si su enfoque principal es la deposición de materiales orgánicos o a baja temperatura: La evaporación térmica es un candidato principal, ya que su proceso suave es ideal para materiales sensibles utilizados en OLEDs y algunas células solares.

Al comprender este equilibrio entre velocidad y pureza, puede determinar con confianza si la evaporación térmica es la herramienta adecuada para su desafío de ingeniería específico.

Tabla de resumen:

| Ventaja | Característica clave | Ideal para |

|---|---|---|

| Simplicidad y costo | Equipo y operación sencillos | I+D y producción conscientes del presupuesto |

| Alta tasa de deposición | Recubrimiento más rápido que la pulverización catódica | Aplicaciones industriales de gran volumen |

| Versatilidad de materiales | Compatible con metales de bajo punto de fusión y orgánicos | OLEDs, contactos eléctricos simples |

| Direccionalidad y uniformidad | Deposición de línea de visión en alto vacío | Recubrimientos uniformes en áreas grandes |

¿Listo para mejorar las capacidades de película delgada de su laboratorio?

La evaporación térmica es una herramienta poderosa para depositar recubrimientos de manera rápida y rentable. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica, para satisfacer sus necesidades específicas de investigación y producción. Ya sea que esté trabajando en electrónica, recubrimientos decorativos o materiales orgánicos sensibles, nuestras soluciones están diseñadas para brindar confiabilidad y rendimiento.

Analicemos cómo la evaporación térmica puede beneficiar sus proyectos. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué equipo se utiliza para la evaporación? Una guía de los sistemas de evaporación térmica para el recubrimiento de películas delgadas

- ¿Qué es una máquina de evaporación? Deposición de película delgada de precisión para aplicaciones de alta tecnología

- ¿Cuál es la fuente de la evaporación al vacío? Energía y vacío para recubrimientos de alta pureza

- ¿Cómo se prepara una película delgada mediante evaporación térmica? Domine el proceso de deposición al vacío

- ¿Cuáles son las aplicaciones de la evaporación? Aprovechando su poder para la innovación industrial

- ¿Cuáles son las ventajas de la deposición por haz de electrones? Lograr películas delgadas de alta pureza y alto punto de fusión

- ¿Qué es la evaporación térmica de oro? Una guía sencilla para la deposición de películas delgadas de oro

- ¿Cuáles son los pasos de la deposición física de vapor? Una guía del proceso PVD de 3 pasos