Más allá del prensado y sinterizado convencional, existe una gama de técnicas avanzadas para superar las limitaciones inherentes de la metalurgia de polvos tradicional. Estas alternativas, como el Prensado Isostático en Caliente (HIP), la Sinterización por Plasma de Chispas (SPS) y el Moldeo por Inyección de Metal (MIM), utilizan métodos sofisticados de aplicación de calor y presión para crear componentes con una densidad superior, geometrías más complejas y propiedades mecánicas mejoradas.

El desafío central con el procesamiento de polvos convencional es el equilibrio entre densidad, complejidad de la forma y costo. Las técnicas alternativas resuelven esto cambiando fundamentalmente cómo se aplican la presión y la temperatura, lo que permite la fabricación de piezas intrincadas y casi completamente densas a partir de materiales de alto rendimiento.

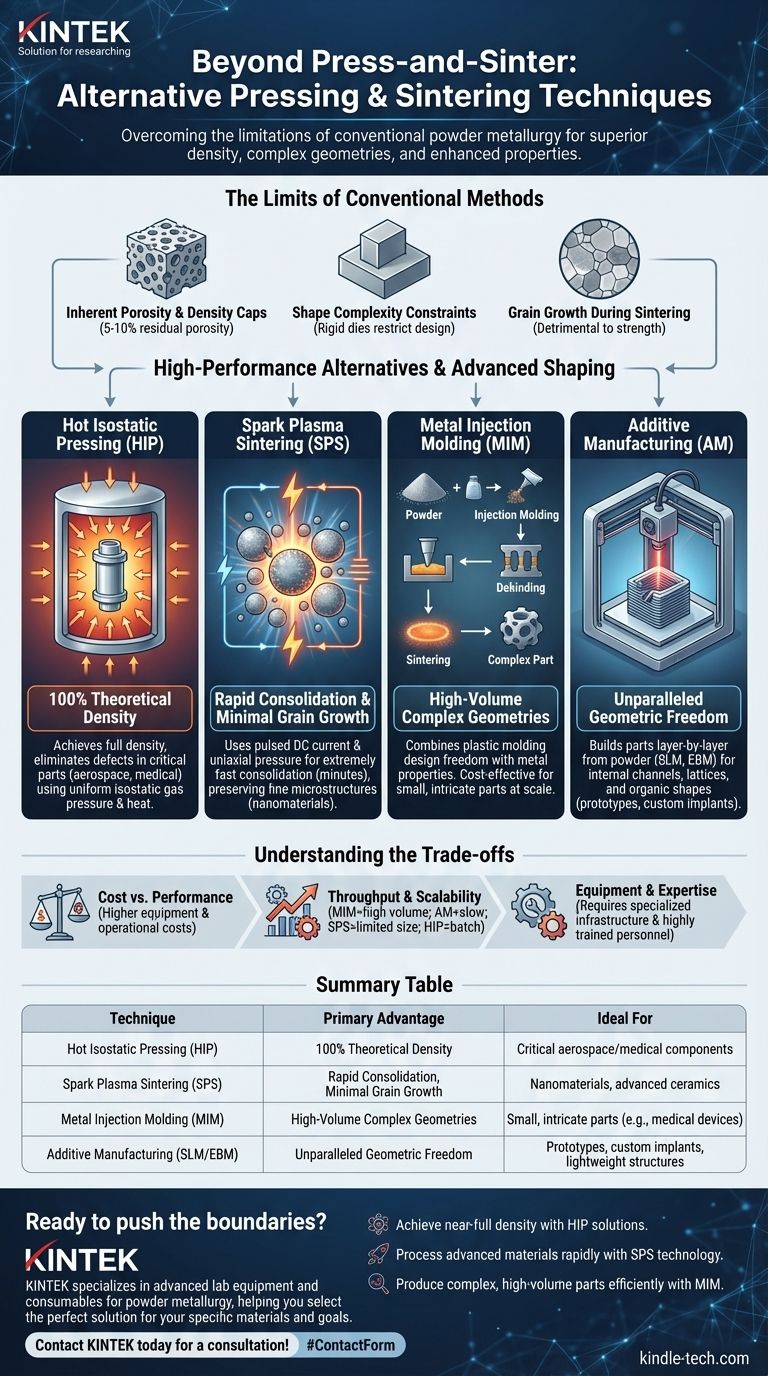

Los límites de los métodos convencionales

El "prensado y sinterizado" tradicional implica compactar polvo en una matriz rígida (prensado) y luego calentarlo en un horno (sinterizado). Si bien es eficaz y económico, este enfoque tiene limitaciones fundamentales.

Porosidad inherente y límites de densidad

La sinterización convencional se basa en la difusión atómica para unir partículas, lo que a menudo deja un 5-10% de porosidad residual en la pieza final. Esta porosidad actúa como concentrador de tensiones, degradando significativamente las propiedades mecánicas como la resistencia y la vida a la fatiga.

Restricciones de complejidad de la forma

El uso de matrices rígidas para el prensado limita la geometría de la pieza. Características como socavados, orificios transversales o roscas internas son imposibles de producir directamente, lo que restringe la libertad de diseño.

Crecimiento de grano durante la sinterización

La larga duración a altas temperaturas requerida para la sinterización convencional puede causar que los granos dentro del material se engrosen. Este excesivo crecimiento de grano es perjudicial para la resistencia y tenacidad del material, un principio descrito por la relación de Hall-Petch.

Alternativas de alto rendimiento: Combinando presión y temperatura

Estas técnicas aplican presión durante el ciclo de calentamiento para mejorar drásticamente la consolidación y densificación, produciendo piezas con propiedades que pueden rivalizar con las de los materiales forjados.

Prensado Isostático en Caliente (HIP)

El HIP coloca un componente en un recipiente de alta presión y lo somete a temperatura elevada y presión de gas uniforme e isostática (típicamente usando argón). Esta inmensa presión, aplicada desde todas las direcciones, colapsa y sella eficazmente cualquier vacío o porosidad interna.

El beneficio principal del HIP es su capacidad para lograr el 100% de densidad teórica. Se utiliza ampliamente para eliminar defectos en piezas fundidas críticas o para consolidar polvo en piezas casi de forma neta y totalmente densas para aplicaciones aeroespaciales, médicas y energéticas.

Sinterización por Plasma de Chispas (SPS)

También conocida como Tecnología de Sinterización Asistida por Campo (FAST), la SPS es una técnica revolucionaria que utiliza una combinación de presión uniaxial y una corriente continua pulsada de alto amperaje y bajo voltaje. La corriente pasa directamente a través del polvo y las herramientas, generando un calentamiento rápido y localizado en los puntos de contacto de las partículas.

Este proceso permite una consolidación extremadamente rápida, a menudo en minutos en lugar de horas. La velocidad minimiza el crecimiento de grano, lo que hace que la SPS sea ideal para procesar nanomateriales, cerámicas avanzadas y materiales de gradiente funcional donde preservar una microestructura fina es fundamental.

Prensado en Caliente (HP)

El Prensado en Caliente es una variante más simple donde se aplica presión uniaxial a un polvo en una matriz mientras se calienta. Es más eficaz que la sinterización sin presión para lograr una alta densidad, pero es menos potente que el HIP.

El HP es el más adecuado para producir formas simples y densas como placas, discos o blancos de pulverización catódica a partir de materiales que son difíciles de sinterizar convencionalmente.

Conformado avanzado para geometrías complejas

Para componentes donde la complejidad geométrica es el desafío principal, estos métodos separan los pasos de conformado y consolidación para permitir nuevas posibilidades de diseño.

Moldeo por Inyección de Metal (MIM)

El MIM combina la libertad de diseño del moldeo por inyección de plástico con las propiedades del material del metal. El proceso implica mezclar polvo metálico fino con un aglutinante polimérico para crear una materia prima, que luego se moldea por inyección en una pieza "verde" compleja.

Luego, el aglutinante se elimina mediante un proceso de "desaglomeración" térmico o químico, y la frágil pieza "marrón" se sinteriza en un horno a alta densidad. El MIM es excepcionalmente rentable para producir piezas metálicas pequeñas y altamente complejas en grandes volúmenes.

Fabricación Aditiva (Fusión de lecho de polvo)

Métodos como la Fusión Selectiva por Láser (SLM) y la Fusión por Haz de Electrones (EBM) construyen piezas capa por capa directamente desde un lecho de polvo. Un haz de alta energía (láser o electrón) funde selectivamente el polvo de acuerdo con un modelo CAD 3D.

Este enfoque ofrece una libertad geométrica sin precedentes, lo que permite la creación de canales internos, estructuras reticulares y formas orgánicas que son imposibles de hacer con cualquier otro método. Es la técnica preferida para prototipos, implantes médicos personalizados y componentes aeroespaciales ligeros.

Comprendiendo las compensaciones

Elegir una técnica avanzada requiere una evaluación cuidadosa de sus costos, beneficios y limitaciones. Estas no son sustituciones directas de los métodos convencionales, sino herramientas para aplicaciones específicas y exigentes.

Costo vs. Rendimiento

El rendimiento y las capacidades superiores de estos métodos alternativos tienen un precio. El equipo para HIP, SPS y Fabricación Aditiva es significativamente más caro, y los costos operativos son más altos. Las ganancias de rendimiento deben justificar la inversión.

Rendimiento y Escalabilidad

El MIM y el prensado y sinterizado convencional están diseñados para la fabricación de alto volumen. En contraste, la Fabricación Aditiva a menudo es lenta para la producción en masa, y la SPS generalmente se limita a piezas más pequeñas o cantidades a escala de laboratorio. El HIP es un proceso por lotes, con tiempos de ciclo que se miden en horas.

Equipo y Experiencia

Operar estos sistemas avanzados requiere una infraestructura especializada y personal altamente capacitado. Los parámetros del proceso son complejos y deben desarrollarse y controlarse cuidadosamente para cada material específico y geometría de pieza.

Eligiendo la alternativa correcta para su objetivo

El mejor método depende completamente de su material, geometría y objetivos de rendimiento específicos. Su decisión debe guiarse por su objetivo de ingeniería principal.

- Si su objetivo principal es lograr la máxima densidad y eliminar toda la porosidad: El Prensado Isostático en Caliente (HIP) es la solución definitiva, especialmente para componentes de rendimiento crítico.

- Si su objetivo principal es la consolidación rápida de materiales novedosos o nanoestructurados mientras se previene el crecimiento de grano: La Sinterización por Plasma de Chispas (SPS/FAST) ofrece una velocidad y un control microestructural inigualables.

- Si su objetivo principal es la producción de alto volumen de piezas metálicas pequeñas e intrincadas: El Moldeo por Inyección de Metal (MIM) proporciona el mejor equilibrio entre complejidad geométrica y rentabilidad a escala.

- Si su objetivo principal es crear piezas altamente complejas, únicas o personalizadas con una libertad de diseño casi ilimitada: Los métodos de Fabricación Aditiva como SLM o EBM son la elección ideal.

Comprender estas poderosas alternativas le permite seleccionar la herramienta adecuada para fabricar piezas que satisfagan las demandas de rendimiento y complejidad mucho más allá del alcance de los métodos convencionales.

Tabla resumen:

| Técnica | Ventaja Principal | Ideal para |

|---|---|---|

| Prensado Isostático en Caliente (HIP) | 100% de Densidad Teórica | Componentes aeroespaciales/médicos críticos |

| Sinterización por Plasma de Chispas (SPS) | Consolidación Rápida, Mínimo Crecimiento de Grano | Nanomateriales, cerámicas avanzadas |

| Moldeo por Inyección de Metal (MIM) | Geometrías Complejas de Alto Volumen | Piezas pequeñas e intrincadas (ej., dispositivos médicos) |

| Fabricación Aditiva (SLM/EBM) | Libertad Geométrica Inigualable | Prototipos, implantes personalizados, estructuras ligeras |

¿Listo para superar los límites de sus materiales?

La técnica correcta de prensado y sinterización es fundamental para lograr la densidad, complejidad y rendimiento que su aplicación exige. Los expertos de KINTEK se especializan en equipos de laboratorio avanzados y consumibles para la metalurgia de polvos, ayudándole a seleccionar la solución perfecta para sus materiales y objetivos específicos.

Proporcionamos las herramientas y la experiencia para ayudarle a:

- Lograr una densidad casi total con soluciones HIP.

- Procesar materiales avanzados rápidamente con tecnología SPS.

- Producir piezas complejas de alto volumen de manera eficiente con MIM.

Permítanos discutir cómo nuestro equipo de laboratorio especializado puede optimizar su I+D y producción. ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior