En esencia, un horno de prensado en caliente al vacío es una herramienta especializada utilizada para la densificación y sinterización de materiales avanzados. Sus aplicaciones principales incluyen la creación de polvos metálicos y cerámicos de alto rendimiento, la fabricación de compuestos cerámico-metálicos y compuestos intermetálicos, el desarrollo de procesos de soldadura por difusión y la densificación de compuestos sensibles al oxígeno como nitruros, boruros y carburos.

El valor esencial de un horno de prensado en caliente al vacío es su capacidad única para aplicar calor alto y presión intensa simultáneamente dentro de una atmósfera prístina y controlada. Esta combinación es fundamental para producir materiales altamente densos, puros y avanzados que no se pueden fabricar utilizando métodos convencionales donde el aire y otros contaminantes arruinarían el producto final.

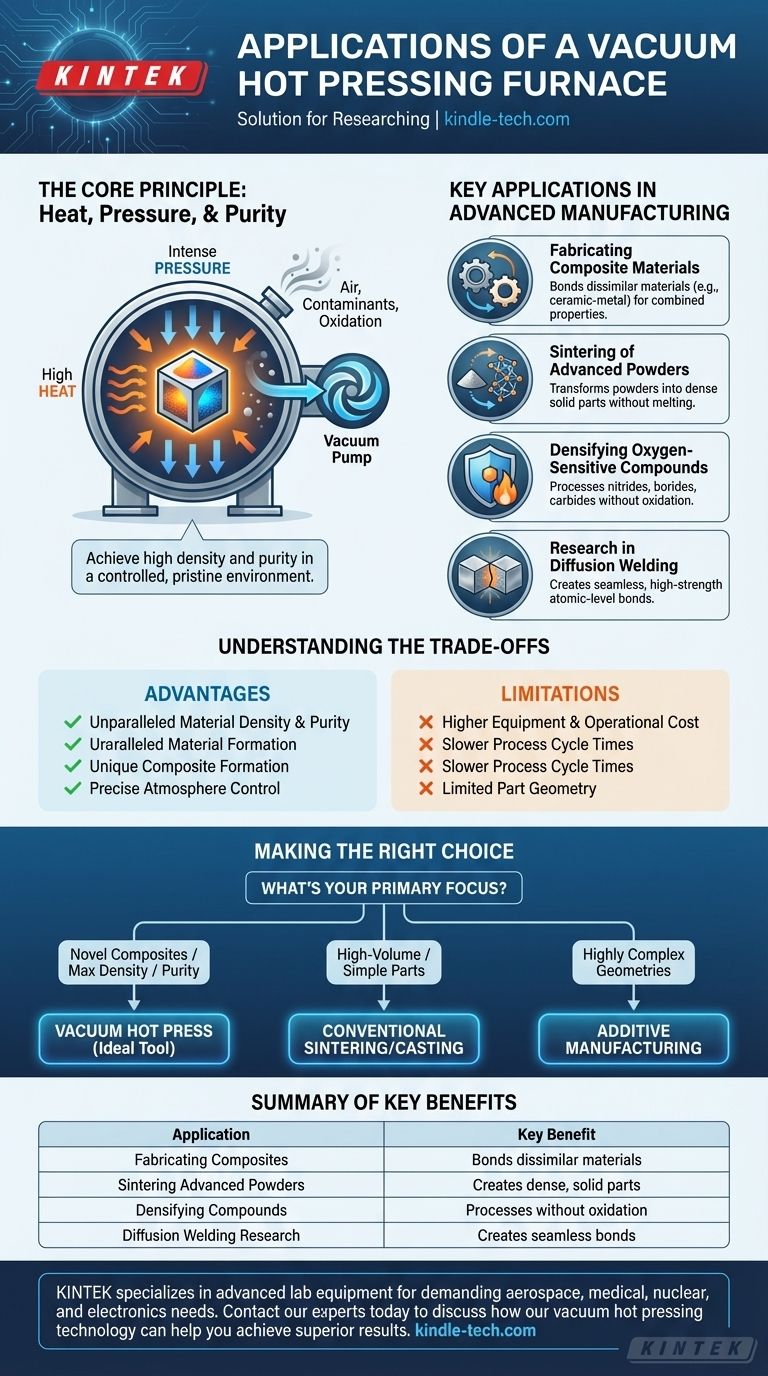

El Principio Fundamental: Calor, Presión y Pureza

Un horno de prensado en caliente al vacío no es solo un horno de alta temperatura; es un sistema completo que manipula el entorno de un material para lograr propiedades específicas. Comprender sus tres funciones principales explica por qué se utiliza para aplicaciones tan exigentes.

Cómo Funciona

El proceso implica colocar un material, a menudo en forma de polvo, en un troquel dentro del horno. La cámara se sella y un potente sistema de vacío elimina todo el aire y otros gases atmosféricos. Una vez establecido el vacío, el material se calienta a temperaturas muy altas mientras un sistema hidráulico aplica una presión inmensa.

Eliminación de Contaminación y Oxidación

El entorno de vacío es la característica más crítica. Al eliminar el oxígeno, el horno previene completamente la oxidación, que de otro modo ocurriría al calentar metales y otros materiales reactivos a altas temperaturas. Este proceso también extrae otros subproductos gaseosos del material, lo que resulta en un producto final de mayor pureza.

Logro de la Densificación Completa

Mientras que el calor ayuda a unir las partículas del material (sinterización), la adición de presión las acerca mecánicamente. Esta acción colapsa los vacíos microscópicos entre las partículas, lo que lleva a un producto final extremadamente denso, fuerte y no poroso.

Aplicaciones Clave en la Fabricación Avanzada

Las capacidades únicas del horno lo hacen indispensable en industrias como la aeroespacial, médica, nuclear y de electrónica avanzada, donde el rendimiento del material es primordial.

Fabricación de Materiales Compuestos

El horno se destaca en la creación de compuestos cerámico-metálicos. El entorno controlado permite la unión de materiales disímiles que de otro modo serían difíciles de unir, creando nuevos materiales con propiedades combinadas como alta resistencia y resistencia al calor.

Sinterización de Polvos Avanzados

Se utiliza para transformar polvos metálicos y cerámicos en piezas sólidas y densas sin fundirlos. Esto es crucial para materiales con puntos de fusión extremadamente altos o para crear microestructuras específicas que la fusión destruiría.

Densificación de Compuestos Sensibles al Oxígeno

Materiales como nitruros, boruros y carburos son esenciales para herramientas de corte y componentes de alto desgaste. Estos compuestos reaccionan agresivamente con el oxígeno a altas temperaturas, lo que hace que el entorno de vacío de un horno de prensado en caliente sea el único método viable para su densificación.

Investigación en Soldadura por Difusión

El entorno prístino y de alta presión es ideal para la soldadura por difusión, un proceso de unión en estado sólido. Permite a los investigadores unir materiales a nivel atómico, creando uniones sin fisuras con una resistencia igual a la del material base.

Comprensión de las Compensaciones

Aunque potente, un horno de prensado en caliente al vacío no es la herramienta adecuada para todos los trabajos. Su naturaleza especializada viene con limitaciones específicas.

Mayor Costo de Equipo y Operación

Estos hornos son sistemas complejos que involucran unidades integradas de vacío, hidráulica y refrigeración. Esta complejidad resulta en una inversión inicial y un costo operativo significativamente más altos en comparación con los hornos atmosféricos estándar.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un vacío profundo, calentar, presionar y enfriar lleva más tiempo que los procesos convencionales. Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo.

Limitaciones en la Geometría de las Piezas

El material debe contenerse dentro de un juego de troqueles para ser prensado. Esto limita inherentemente el tamaño y la complejidad geométrica de las piezas que se pueden producir, a diferencia de métodos más flexibles como la fabricación aditiva.

Tomar la Decisión Correcta para su Objetivo

La selección de esta tecnología depende completamente de si las propiedades finales de su material justifican la complejidad y el costo del proceso.

- Si su enfoque principal es la creación de compuestos novedosos o la unión de materiales disímiles: Un horno de prensado en caliente al vacío es la herramienta ideal, ya que su presión y entorno limpio facilitan una unión superior.

- Si su enfoque principal es lograr la máxima densidad en cerámicas o metales sensibles al oxígeno: La combinación de presión y vacío es esencial para eliminar la porosidad sin causar reacciones químicas.

- Si su enfoque principal es la producción de alto volumen de piezas metálicas simples: La sinterización convencional, la fundición o el moldeo por inyección de metales son probablemente mucho más rentables.

- Si su enfoque principal es la fabricación de piezas con geometrías altamente complejas: La fabricación aditiva es una mejor opción, aunque se puede utilizar un horno de vacío posteriormente para la densificación.

En última instancia, elegir un horno de prensado en caliente al vacío es una decisión estratégica para aplicaciones donde la pureza, la densidad y el rendimiento del material son irrenunciables.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Fabricación de Compuestos | Une materiales disímiles como cerámicas y metales |

| Sinterización de Polvos Avanzados | Crea piezas sólidas y densas sin fundir |

| Densificación de Compuestos Sensibles al Oxígeno | Procesa nitruros, boruros y carburos sin oxidación |

| Investigación en Soldadura por Difusión | Crea uniones sin fisuras y de alta resistencia a nivel atómico |

¿Necesita desarrollar materiales de alta pureza y alta densidad para su investigación o producción?

KINTEK se especializa en el suministro de equipos de laboratorio avanzados, incluidos hornos de prensado en caliente al vacío, para satisfacer las exigentes necesidades de los laboratorios en los sectores aeroespacial, médico, nuclear y de electrónica. Nuestras soluciones están diseñadas para aplicaciones donde el rendimiento del material es crítico.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de prensado en caliente al vacío puede ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo mejora el proceso de prensado en caliente al vacío la humectabilidad? Desbloquee una resistencia de unión superior para productos de diamante

- ¿Qué ventajas de procesamiento ofrece un horno de prensado en caliente al vacío? Lograr cerámicas de fluoruro de grano fino y alta densidad

- ¿Cómo contribuye el sistema de control de presión del equipo de prensado en caliente al vacío a prevenir defectos en los materiales? Más información

- ¿Por qué se utiliza un sistema de prensado en caliente en lugar del sinterizado tradicional a alta temperatura? Optimización del estudio de la interfaz LATP/NCM-811

- ¿Cómo afecta el control de temperatura en los hornos de prensa en caliente al vacío a los compuestos de matriz de aluminio? Optimizar la unión y la resistencia