En esencia, la deposición química de vapor (CVD) es un proceso de fabricación altamente versátil utilizado para crear películas delgadas y recubrimientos de pureza y rendimiento excepcionalmente altos. Sus principales aplicaciones se encuentran en la industria electrónica para la fabricación de dispositivos semiconductores, en herramientas de corte para crear superficies resistentes al desgaste y en el sector energético para la producción de células solares de película delgada.

El verdadero valor de la CVD no reside solo en aplicar un recubrimiento, sino en su capacidad para crecer una capa sólida nueva, densa y perfectamente uniforme sobre un sustrato, átomo por átomo. Esto la convierte en la elección esencial para aplicaciones donde la calidad y la conformidad de la película son absolutamente críticas para el rendimiento.

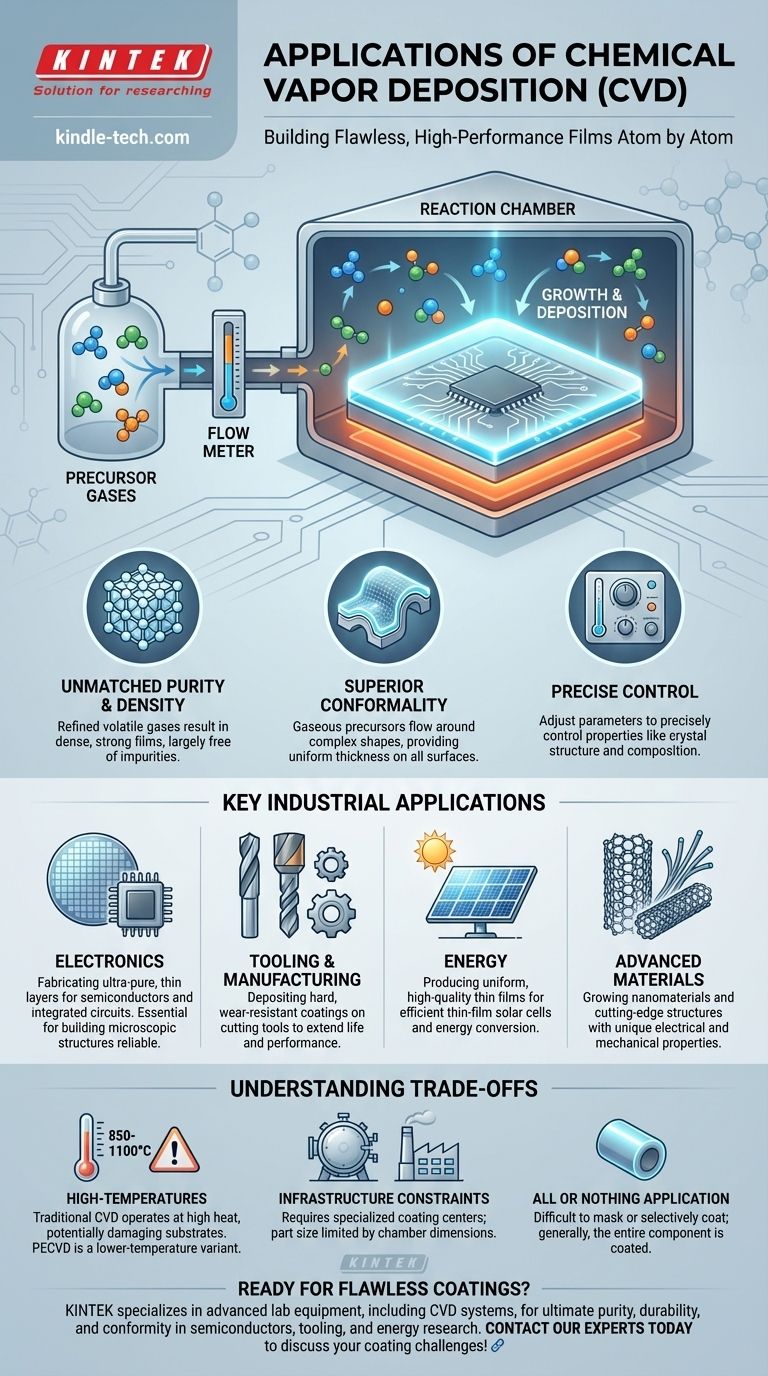

El Principio: Construyendo Materiales a partir de Gas

La deposición química de vapor es fundamentalmente diferente de la pintura o la pulverización. Implica introducir gases precursores en una cámara de reacción donde se descomponen y reaccionan en la superficie de un sustrato calentado, construyendo meticulosamente la película deseada.

Pureza y Densidad Inigualables

Debido a que los materiales de origen son gases volátiles, pueden refinarse a niveles de pureza increíblemente altos. Este proceso da como resultado películas sólidas que son densas, fuertes y en gran medida libres de las impurezas que pueden afectar a otros métodos de recubrimiento.

Conformidad Superior

Los precursores gaseosos fluyen alrededor del sustrato, depositando una película de espesor uniforme en todas las superficies, incluyendo formas complejas y cavidades internas. Esta capacidad de "envoltura" es una ventaja significativa sobre las técnicas de deposición de línea de visión.

Control Preciso sobre las Propiedades

Al ajustar cuidadosamente los parámetros de deposición como la temperatura, la presión y la composición del gas, los ingenieros pueden controlar con precisión las características de la película final. Esto incluye su estructura cristalina, composición química y tamaño de grano.

Aplicaciones Industriales Clave Explicadas

Las características únicas de la CVD la hacen indispensable en varios campos de alta tecnología. Su aplicación está dictada por la necesidad de un rendimiento que métodos menos avanzados no pueden lograr.

La Base de la Electrónica Moderna

La fabricación de circuitos integrados implica la deposición de docenas de capas ultrafinas de materiales conductores, semiconductores y aislantes. La CVD proporciona la pureza y el control preciso del espesor necesarios para construir estas estructuras microscópicas de manera confiable.

Mejora de la Durabilidad y el Rendimiento

Los recubrimientos cerámicos duros se depositan mediante CVD sobre herramientas de corte industriales, brocas y componentes de máquinas. Estas películas densas y de baja tensión aumentan drásticamente la resistencia al desgaste, la corrosión y las altas temperaturas, extendiendo la vida útil y el rendimiento de las herramientas.

Impulsando un Futuro Sostenible

La CVD se utiliza para depositar las capas delgadas de materiales fotovoltaicos que forman la región activa de las células solares de película delgada. La alta calidad y uniformidad de estas películas son esenciales para convertir eficientemente la luz solar en electricidad.

Materiales Avanzados y Nanotecnología

El proceso también es crítico en la investigación y fabricación de vanguardia. Es un método preferido para el crecimiento de materiales avanzados como nanotubos de carbono y varios nanohilos, que tienen propiedades eléctricas y mecánicas únicas.

Comprendiendo las Compensaciones Prácticas

A pesar de sus ventajas, la CVD no es una solución universal. Sus requisitos operativos introducen limitaciones específicas que deben considerarse.

Requisitos de Alta Temperatura

Los procesos de CVD tradicionales operan a temperaturas muy altas, a menudo entre 850-1100°C. Este calor puede dañar o deformar muchos materiales de sustrato, limitando su uso. Sin embargo, variantes como la CVD asistida por plasma (PECVD) pueden operar a temperaturas mucho más bajas para superar esto.

Restricciones de Proceso e Infraestructura

La CVD no es un proceso portátil; las piezas deben enviarse a un centro de recubrimiento especializado. El tamaño de los componentes que se pueden recubrir está limitado por las dimensiones de la cámara de vacío, y los ensamblajes complejos deben dividirse en partes individuales antes del tratamiento.

La Aplicación "Todo o Nada"

La naturaleza del proceso hace que sea muy difícil enmascarar o recubrir selectivamente solo una porción de una superficie. Generalmente, todo el componente expuesto dentro de la cámara será recubierto.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de recubrimiento adecuada depende completamente de su objetivo final. La CVD sobresale cuando el rendimiento máximo es el principal impulsor.

- Si su enfoque principal es la máxima pureza y calidad de la película: La CVD es la opción superior para aplicaciones como semiconductores u ópticas de alto rendimiento donde la integridad del material no es negociable.

- Si su enfoque principal es mejorar la durabilidad en formas complejas: La excelente capacidad de "envoltura" de la CVD la hace ideal para recubrir uniformemente componentes intrincados como piezas de motor o herramientas especializadas.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: La CVD estándar no es adecuada; debe explorar variantes de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar su sustrato.

En última instancia, la deposición química de vapor es la tecnología definitiva para crear películas impecables y de alto rendimiento que se convierten en una parte integral del material subyacente.

Tabla Resumen:

| Área de Aplicación | Uso Clave de la CVD |

|---|---|

| Electrónica | Fabricación de capas ultrafinas y ultrapuras para semiconductores y circuitos integrados. |

| Herramientas y Fabricación | Deposición de recubrimientos duros y resistentes al desgaste en herramientas de corte y componentes. |

| Energía | Producción de películas delgadas uniformes y de alta calidad para células solares. |

| Materiales Avanzados | Crecimiento de nanomateriales como nanotubos de carbono y nanohilos. |

¿Listo para integrar recubrimientos impecables y de alto rendimiento en sus productos?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de deposición química de vapor, para ayudarle a lograr la máxima pureza, durabilidad y conformidad de la película para sus aplicaciones más críticas en semiconductores, herramientas e investigación energética.

¡Contacte hoy mismo a nuestros expertos para discutir cómo la tecnología CVD puede resolver sus desafíos específicos de recubrimiento!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Por qué se utiliza LPCVD? Para una uniformidad y pureza de película delgada superiores

- ¿Por qué se prefiere utilizar nanotubos de carbono como catalizadores en las industrias químicas? Maximice el rendimiento y la eficiencia catalítica

- ¿Cuáles son los pasos de la deposición química de vapor? Una guía para la síntesis controlada de películas delgadas

- ¿Cuáles son algunos ejemplos de crecimiento de grafeno sobre metales policristalinos utilizando CVD? Domina la síntesis de grafeno a gran escala

- ¿Cuáles son los beneficios de la LPCVD? Logre una uniformidad superior y películas delgadas de alto rendimiento

- ¿Cuáles son las ventajas del CVD de pared fría para el crecimiento de grafeno? Calentamiento de precisión para monocapas de alta movilidad

- ¿Qué es la CVD y su aplicación? Desbloquee materiales de alto rendimiento con la deposición química de vapor

- ¿Cómo contribuye un bloque calefactor de carbono de alta precisión a la formación de estructuras jerárquicas en un reactor AACVD?