En esencia, un horno tubular es una herramienta altamente versátil para el procesamiento térmico preciso, utilizada en la investigación científica y en industrias especializadas. Sus aplicaciones principales implican calentar materiales a altas temperaturas dentro de una atmósfera controlada para procesos como el recocido, la sinterización, la síntesis química, la purificación y el análisis de propiedades de materiales.

El verdadero valor de un horno tubular no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para aislar una muestra dentro de un tubo. Esto permite un control preciso sobre el ambiente atmosférico (por ejemplo, vacío, gas inerte o gas reactivo), lo cual es crítico para la ciencia de materiales avanzada y los procesos industriales especializados.

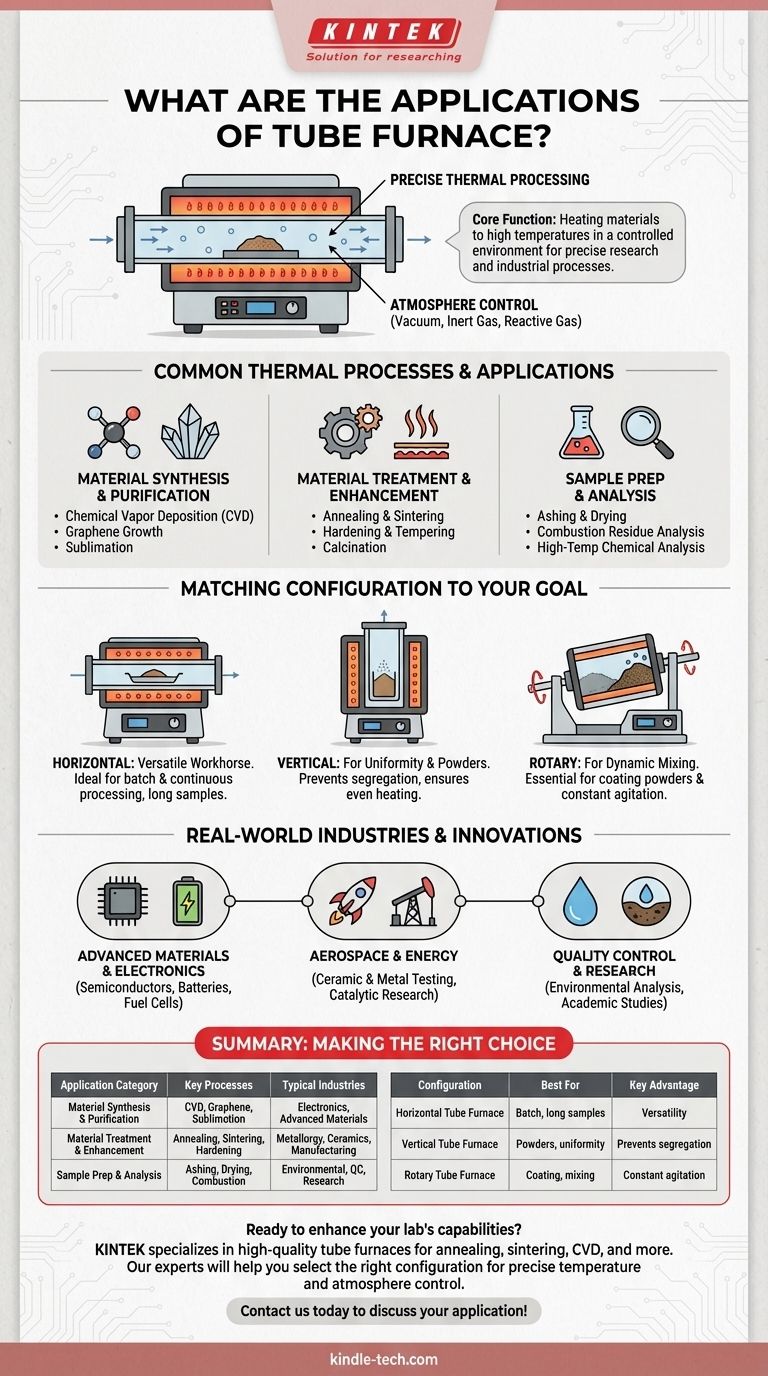

La función principal: procesamiento térmico preciso

Un horno tubular es fundamentalmente una cámara de calentamiento cilíndrica. Su diseño es simple pero potente, lo que permite un nivel de control que otros hornos no pueden proporcionar fácilmente.

Cómo funciona

Se coloca una muestra dentro de un tubo, típicamente hecho de cerámica, cuarzo o metal. Luego, este tubo se inserta en el cuerpo principal del horno, que contiene elementos calefactores que rodean el tubo y calientan la muestra en su interior.

La importancia del control de la atmósfera

El tubo aísla la muestra del aire exterior y de los elementos calefactores. Esta separación es la clave de su versatilidad. Permite a los operadores crear un ambiente específico dentro del tubo, como un vacío de alta pureza para la desgasificación o una atmósfera de gas inerte (como argón o nitrógeno) para prevenir la oxidación.

Procesos y aplicaciones térmicas comunes

Los hornos tubulares se definen por los procesos que permiten. Estas aplicaciones abarcan desde la creación de nuevos materiales hasta la prueba y el refinamiento de los existentes.

Síntesis y purificación de materiales

Muchas aplicaciones se centran en la creación o limpieza de materiales. Esto incluye la sublimación para purificar compuestos, la deposición química de vapor (CVD) para el crecimiento de películas delgadas y la síntesis de materiales avanzados como el grafeno y los compuestos poliméricos.

Tratamiento y mejora de materiales

Estos hornos se utilizan ampliamente para alterar las propiedades físicas de los materiales. Los procesos comunes incluyen:

- Recocido: Calentar y enfriar lentamente un material para reducir la dureza y aumentar la ductilidad.

- Sinterización: Fusionar polvos mediante calor, esencial para crear cerámicas y pilas de combustible de óxido sólido.

- Endurecimiento y templado: Tratamientos térmicos utilizados para aumentar la resistencia y durabilidad de los metales.

- Calcinación: Calentar un material para eliminar sustancias volátiles, a menudo utilizado en la preparación de catalizadores o cemento.

Preparación y análisis de muestras

En entornos de laboratorio, los hornos tubulares son esenciales para preparar muestras para pruebas posteriores. Esto puede implicar el secado de una muestra, la realización de análisis de residuos de combustión de cenizas o la realización de análisis químicos a altas temperaturas.

Configuración del horno según su objetivo

No todos los hornos tubulares son iguales. La orientación física del horno es una elección de diseño crítica que dicta su aplicación ideal.

Hornos horizontales: el caballo de batalla versátil

Un horno horizontal es la configuración más común. Es ideal para el procesamiento por lotes de muestras en crisoles, el procesamiento continuo de materiales largos como alambres o varillas, y tratamientos térmicos de propósito general.

Hornos verticales: para uniformidad y polvos

Colocar el tubo verticalmente aprovecha la gravedad. Esta orientación es superior para aplicaciones que requieren una alta uniformidad térmica, como el crecimiento de cristales o la sinterización y calcinación de polvos, ya que evita la segregación de la muestra y asegura un calentamiento uniforme.

Hornos rotatorios: para mezcla dinámica

Algunos hornos están diseñados para rotar el tubo durante la operación. Esto es esencial para procesos que requieren una mezcla constante, como el recubrimiento de polvos o asegurar que una reacción química ocurra en todo el volumen de un material.

Industrias e innovaciones del mundo real

Los procesos realizados en hornos tubulares son fundamentales para numerosas industrias de alta tecnología y campos de investigación.

Materiales avanzados y electrónica

Los hornos tubulares son críticos para la producción de semiconductores, baterías y pilas de combustible de óxido sólido. Su control atmosférico preciso es esencial para crear los materiales de alta pureza y las estructuras en capas que estas tecnologías demandan.

Aeroespacial y energía

En la industria aeroespacial, estos hornos se utilizan para probar las propiedades térmicas de cerámicas y metales avanzados. En el sector del petróleo y el gas, se utilizan para el análisis de muestras y la investigación de nuevos procesos catalíticos.

Control de calidad e investigación

Desde la fabricación de termopares hasta el análisis de muestras de agua, residuos y suelo, los hornos tubulares sirven como una herramienta fundamental para el control de calidad, el análisis ambiental y la investigación académica en innumerables disciplinas.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende enteramente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es tratar polvos o garantizar la máxima uniformidad de temperatura: Un horno tubular vertical es la opción superior para obtener resultados consistentes.

- Si su enfoque principal es procesar muestras largas o trabajos por lotes de propósito general: Un horno horizontal estándar ofrece la mayor flexibilidad y es un punto de partida fiable.

- Si su enfoque principal es sintetizar materiales que requieren agitación constante: Un horno tubular rotatorio es esencial para asegurar que su proceso sea efectivo.

- Si su enfoque principal es prevenir la oxidación o permitir reacciones específicas: Su consideración clave es la capacidad del horno para manejar un vacío de alta pureza o una atmósfera de gas reactivo específica.

En última instancia, el horno tubular es una herramienta fundamental que transforma las sustancias crudas en los materiales avanzados que impulsan la innovación moderna.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Industrias típicas |

|---|---|---|

| Síntesis y purificación de materiales | Deposición química de vapor (CVD), Crecimiento de grafeno, Sublimación | Electrónica, Materiales avanzados |

| Tratamiento y mejora de materiales | Recocido, Sinterización, Endurecimiento, Templado, Calcinación | Metalurgia, Cerámica, Fabricación |

| Preparación y análisis de muestras | Cenizas, Secado, Análisis de combustión | Medio ambiente, Control de calidad, Laboratorios de investigación |

| Configuración | Mejor para | Ventaja clave |

| Horno tubular horizontal | Procesamiento por lotes, muestras largas | Versatilidad, uso general |

| Horno tubular vertical | Polvos, alta uniformidad | Evita la segregación, calentamiento uniforme |

| Horno tubular rotatorio | Recubrimiento de polvos, mezcla de reacciones | Agitación constante para resultados uniformes |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular adaptado a su proceso específico?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos tubulares para recocido, sinterización, CVD y más. Nuestros expertos le ayudarán a seleccionar la configuración adecuada (horizontal, vertical o rotatoria) para lograr un control preciso de la temperatura y la atmósfera para sus materiales.

Contáctenos hoy para discutir su aplicación y obtener una solución que impulse su investigación o producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Cuál es el propósito principal de la preoxidación con aire en un horno tubular? Optimice la síntesis de catalizadores Nano-Pd hoy mismo

- ¿Cuál es el uso del tubo de grafito? Esencial para ambientes de calor extremo y corrosivos

- ¿Por qué la regulación del flujo de gas y los tubos de cuarzo son esenciales para el recocido de catalizadores? Garantizan la integridad de los poros y la pureza.

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Por qué se utiliza un horno de recocido con pulverización catódica para el envasado activo? Optimizar la estabilidad y la cristalinidad del recubrimiento

- ¿Cuáles son las funciones clave de un horno tubular de laboratorio en los estudios de perovskita? Dominio del control de la estabilidad atmosférica

- ¿De qué están hechos los hornos tubulares? Elija el material adecuado para las necesidades de su laboratorio