En esencia, un horno rotatorio es un horno industrial masivo de rotación lenta diseñado para el procesamiento continuo a alta temperatura de sólidos. Consiste en una carcasa cilíndrica de acero larga, revestida con material resistente al calor, que se monta en un ligero ángulo con respecto a la horizontal. Este diseño de sonido simple es la herramienta principal detrás de innumerables procesos industriales, desde la fabricación de cemento hasta el procesamiento de minerales.

La genialidad del horno rotatorio no es solo su capacidad para generar mucho calor, sino cómo su ligera inclinación y su constante rotación trabajan en conjunto. Esta combinación mueve, mezcla y expone continuamente cada partícula de material a un entorno térmico controlado a gran escala.

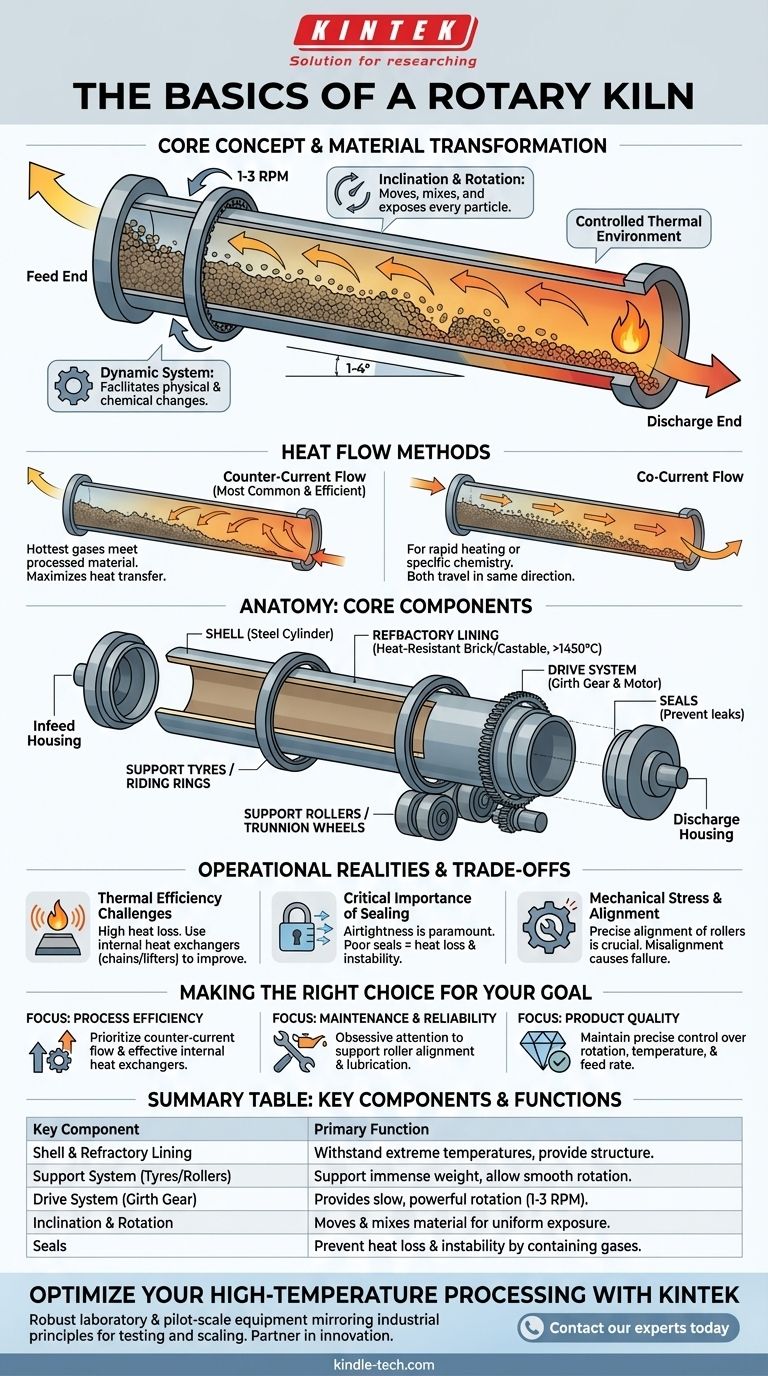

Cómo un horno rotatorio logra la transformación del material

Un horno rotatorio es más que un contenedor; es un sistema dinámico. Su diseño facilita directamente los cambios físicos y químicos necesarios para el producto final.

El principio de inclinación y rotación

Todo el horno está inclinado en un ligero ángulo, típicamente entre 1 y 4 grados. A medida que el horno gira lentamente (generalmente 1-3 revoluciones por minuto), la gravedad tira suavemente del material cuesta abajo desde el extremo de alimentación superior hacia el extremo de descarga inferior.

Esta acción de volteo constante y suave es la clave de su eficacia. Asegura una mezcla completa y garantiza que todo el material esté uniformemente expuesto a los gases calientes que pasan a través del horno.

El flujo de calor: Contracorriente vs. Corriente paralela

Para calentar el material, se hacen pasar gases calientes a lo largo del cilindro. Esto se puede hacer de dos maneras.

El flujo a contracorriente es el método más común y térmicamente eficiente. Los gases calientes se introducen en el extremo de descarga inferior y viajan cuesta arriba, saliendo por el extremo de alimentación superior. Esto significa que los gases más calientes se encuentran con el material más procesado, maximizando la transferencia de calor.

El flujo en corriente paralela implica introducir el gas caliente en el mismo extremo que la alimentación del material. Ambos viajan en la misma dirección. Este método se utiliza cuando se requiere un calentamiento rápido o una química de proceso específica.

Anatomía de un horno rotatorio: Componentes principales

Aunque los diseños varían, todos los hornos rotatorios se construyen a partir de un conjunto de componentes fundamentales diseñados para soportar temperaturas extremas y un inmenso estrés mecánico.

La carcasa y el revestimiento refractario

La carcasa es el cilindro de acero externo que forma el cuerpo del horno. Proporciona la integridad estructural.

Dentro de la carcasa se encuentra el revestimiento refractario, una capa de ladrillo o material moldeable extremadamente resistente al calor. Este revestimiento protege la carcasa de acero de las temperaturas del proceso, que pueden superar los 1450°C (2640°F), y previene la corrosión química.

El sistema de soporte: Anillos, rodillos y rodillos de empuje

El inmenso peso de un horno es soportado por dos o más anillos de acero macizos, llamados anillos de soporte o anillos de rodadura, que se ajustan alrededor de la carcasa.

Estos anillos se apoyan en ruedas de acero de alta resistencia llamadas rodillos de soporte o ruedas de muñón, que están montadas sobre una base de hormigón. Este conjunto permite que el horno gire suavemente.

Los rodillos de empuje se colocan contra el costado de un anillo para evitar que el horno se deslice cuesta abajo debido a su inclinación.

El sistema de accionamiento

El engranaje de accionamiento es un gran engranaje anular, a menudo llamado engranaje de corona, unido a la carcasa del horno. Es girado por un piñón más pequeño conectado a un motor industrial de alto par. Este sistema proporciona la rotación lenta y potente necesaria para el funcionamiento.

Entrada, descarga y sellos

En el extremo superior estacionario, una carcasa de alimentación dirige la materia prima al horno giratorio. En el extremo inferior, el material procesado sale a través de una carcasa de descarga.

Fundamentalmente, se instalan sellos en ambos extremos para evitar que el aire frío se filtre en el horno y que los gases calientes o el polvo escapen. Un sellado adecuado es vital para la eficiencia térmica y el control ambiental.

Comprensión de las compensaciones y las realidades operativas

Operar un horno rotatorio implica gestionar un equilibrio constante entre los objetivos de producción y las limitaciones físicas.

Desafíos de eficiencia térmica

Los hornos rotatorios son enormes e irradian una cantidad significativa de calor, lo que los hace intensivos en energía. Para mejorar la eficiencia, muchos hornos incorporan intercambiadores de calor internos, como cadenas o elevadores, que ayudan a transferir el calor de la corriente de gas al lecho de material de manera más efectiva.

La importancia crítica del sellado

La hermeticidad es primordial. Los sellos deficientes provocan directamente la pérdida de calor, lo que requiere más combustible para mantener la temperatura objetivo. También causan inestabilidad en el proceso al permitir la entrada de aire incontrolado, lo que puede alterar la química sensible del proceso de cocción.

Estrés mecánico y alineación

La combinación de peso extremo, rotación constante y expansión térmica ejerce un estrés increíble sobre los componentes del horno. La alineación precisa de los rodillos de soporte es el factor más importante para un funcionamiento fiable. La desalineación provoca un desgaste desigual en los anillos y rodillos, lo que lleva a costosas fallas mecánicas y tiempos de inactividad.

Tomar la decisión correcta para su objetivo

Comprender los principios básicos de un horno rotatorio le permite centrarse en los factores más importantes para su objetivo específico.

- Si su enfoque principal es la eficiencia del proceso: Priorice un diseño de flujo de gas a contracorriente y el uso de intercambiadores de calor internos efectivos para maximizar la transferencia de calor.

- Si su enfoque principal es el mantenimiento y la fiabilidad: Preste una atención obsesiva a la alineación, lubricación y estado de los rodillos y anillos de soporte.

- Si su enfoque principal es la calidad del producto: Mantenga un control preciso sobre la velocidad de rotación del horno, el perfil de temperatura y la velocidad de alimentación para garantizar que cada partícula se someta a un procesamiento uniforme.

Al comprender estos principios fundamentales, puede apreciar el horno rotatorio no como un simple tubo, sino como un sistema finamente ajustado para la transformación de materiales a escala industrial.

Tabla resumen:

| Componente clave | Función principal |

|---|---|

| Carcasa y revestimiento refractario | Cilindro de acero con revestimiento resistente al calor para soportar temperaturas extremas. |

| Sistema de soporte (anillos/rodillos) | Soporta el inmenso peso del horno y permite una rotación suave. |

| Sistema de accionamiento (engranaje de corona) | Proporciona la rotación lenta y potente (1-3 RPM) necesaria para el funcionamiento. |

| Inclinación y rotación | Mueve y mezcla suavemente el material para una exposición uniforme al calor. |

| Sellos | Evita la pérdida de calor y la inestabilidad del proceso al contener los gases calientes. |

Optimice su procesamiento a alta temperatura con KINTEK

Comprender los fundamentos de un horno rotatorio es el primer paso para lograr una producción industrial eficiente y fiable. Ya sea que esté procesando minerales, fabricando cemento o desarrollando nuevos materiales, el equipo adecuado es fundamental para la calidad del producto y el tiempo de actividad operativa.

KINTEK se especializa en el suministro de equipos robustos a escala de laboratorio y piloto que reflejan estos principios industriales. Nuestra experiencia le ayuda a probar, escalar y perfeccionar sus procesos antes de comprometerse con una inversión a gran escala.

Deje que KINTEK sea su socio en la innovación. Contacte hoy mismo con nuestros expertos para analizar cómo nuestras soluciones pueden ayudarle a lograr un control preciso de la temperatura, una mezcla uniforme y un rendimiento fiable para su aplicación específica.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo