En esencia, la deposición física de vapor (PVD) es un método de deposición al vacío de línea de visión que proporciona una capacidad inigualable para aplicar recubrimientos de película delgada de alto rendimiento. Los principales beneficios de la PVD incluyen su vasta versatilidad de materiales, su excepcional pureza y densidad de recubrimiento, y su baja temperatura de procesamiento, lo que permite su uso en una amplia gama de sustratos sin causar daños térmicos.

El valor esencial de la PVD radica en su precisión y versatilidad. Permite a los ingenieros depositar películas de alta pureza de casi cualquier material inorgánico sobre sustratos, incluidos plásticos sensibles al calor, a bajas temperaturas, algo que los métodos químicos de alta temperatura no pueden lograr.

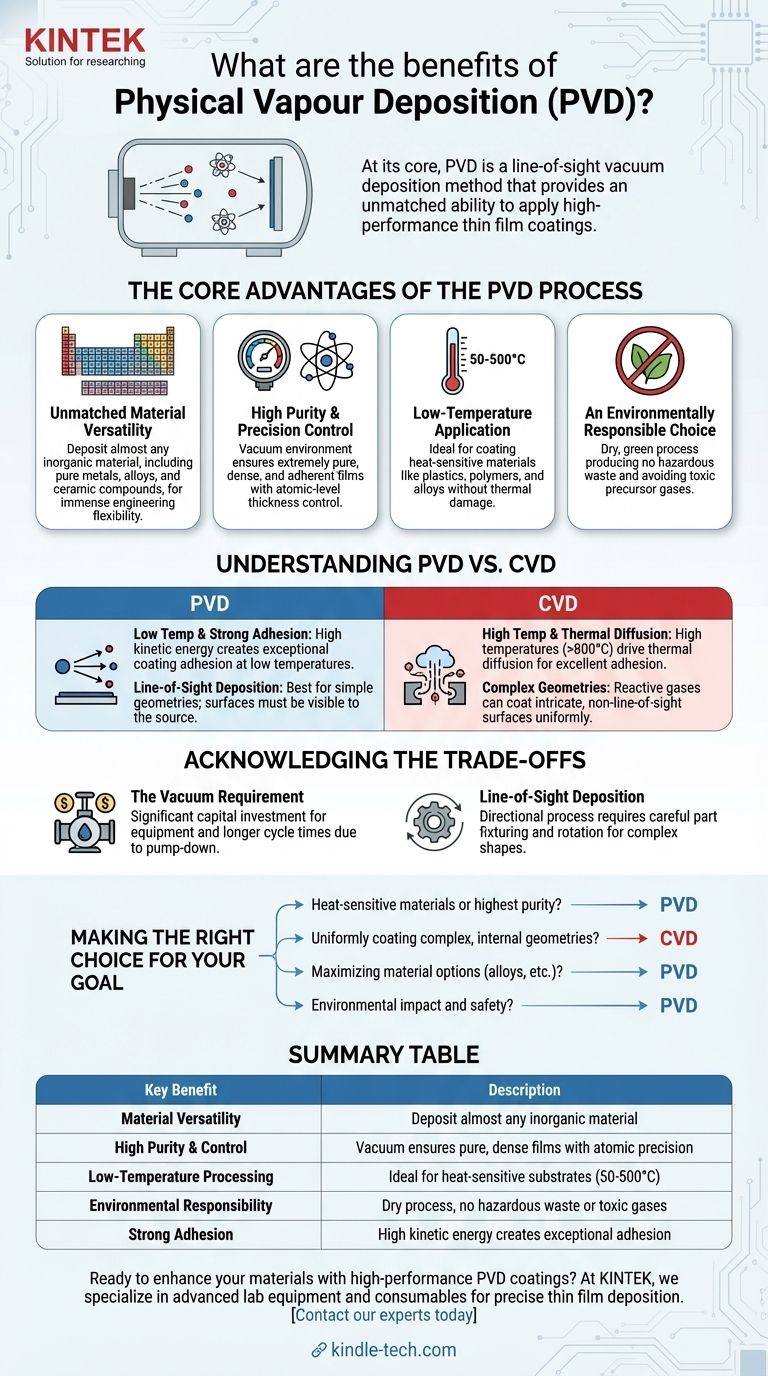

Las ventajas principales del proceso PVD

Para comprender verdaderamente la PVD, debemos ir más allá de una simple lista de beneficios y examinar los principios que impulsan su adopción en industrias que van desde la aeroespacial hasta la de dispositivos médicos.

Versatilidad de materiales inigualable

Los procesos PVD, como la pulverización catódica o la evaporación, funcionan liberando físicamente átomos de un material fuente (el "objetivo") y depositándolos sobre un sustrato.

Debido a que este es un proceso físico y no químico, puede usarse para depositar casi cualquier material inorgánico. Esto incluye metales puros, aleaciones y una amplia gama de compuestos cerámicos, lo que ofrece una inmensa flexibilidad en la ingeniería de las propiedades de una superficie.

Alta pureza y control de precisión

Todos los procesos PVD tienen lugar en una cámara de alto vacío. Este entorno es crítico porque elimina los gases atmosféricos que de otro modo podrían reaccionar con el material de recubrimiento y crear impurezas.

El resultado es una película extremadamente pura, densa y adherente. Este proceso permite un control a nivel atómico sobre el espesor y la estructura del recubrimiento, asegurando una alta calidad y una precisión repetible para la producción de alto volumen.

Aplicación a baja temperatura

Quizás la ventaja más significativa de la PVD es su temperatura de procesamiento característicamente baja, que normalmente oscila entre 50 y 500 °C.

Esto lo convierte en el método ideal para recubrir materiales sensibles al calor como plásticos, polímeros y ciertas aleaciones metálicas que se dañarían o destruirían por las altas temperaturas requeridas para procesos como la deposición química de vapor (CVD).

Una elección ambientalmente responsable

La PVD es un proceso seco y respetuoso con el medio ambiente. No produce residuos peligrosos, a diferencia de los procesos de chapado húmedo, y no depende de los gases precursores a menudo tóxicos utilizados en la CVD.

Esta característica "verde" simplifica el cumplimiento normativo y crea un entorno de trabajo más seguro.

Comprendiendo la distinción entre PVD y CVD

Un punto común de confusión es elegir entre PVD y deposición química de vapor (CVD). Si bien ambos crean películas delgadas, sus mecanismos y casos de uso ideales son fundamentalmente diferentes.

La cuestión de la temperatura y la adhesión

La CVD se basa en una reacción química a altas temperaturas (a menudo >800 °C), lo que hace que los gases precursores formen una película sobre el sustrato. Este alto calor promueve una excelente adhesión del recubrimiento a través de la difusión térmica en el sustrato.

La PVD, al ser un proceso de baja temperatura, es una deposición "de línea de visión" de átomos energéticos. La adhesión es excepcionalmente fuerte debido a la alta energía cinética de las partículas depositadas, pero es un mecanismo fundamentalmente diferente al de la difusión térmica en la CVD.

El desafío de las geometrías complejas

El uso de gases en la CVD le permite recubrir superficies complejas y no de línea de visión con alta uniformidad, ya que el gas puede fluir y reaccionar dentro de formas intrincadas.

La PVD es un proceso direccional, de línea de visión. Si bien las piezas se pueden girar en accesorios complejos para asegurar la cobertura, recubrir uniformemente huecos profundos o canales internos puede ser un desafío.

Reconociendo las desventajas

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer las desventajas inherentes a la elección de la PVD.

El requisito de vacío

La necesidad de un entorno de alto vacío significa que el equipo de PVD es una inversión de capital significativa. El ciclo del proceso incluye tiempo para bombear la cámara hasta el nivel de vacío requerido, lo que puede hacerlo más lento para el procesamiento por lotes en comparación con los métodos sin vacío.

Si bien la tasa de deposición en sí misma puede ser alta una vez que comienza el proceso, se debe considerar el tiempo total del ciclo (carga, bombeo, recubrimiento, ventilación, descarga).

Deposición de línea de visión

Como se mencionó, la PVD es fundamentalmente direccional. Las superficies deben ser "visibles" para el objetivo del material fuente para ser recubiertas de manera efectiva. Esto requiere una fijación y rotación cuidadosas de las piezas, lo que añade complejidad para piezas con geometrías muy intrincadas o internas.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de recubrimiento correcta depende completamente de las limitaciones específicas de su proyecto y los resultados deseados.

- Si su objetivo principal es recubrir materiales sensibles al calor o lograr la mayor pureza de película: la PVD es la opción superior debido a su proceso de baja temperatura y entorno de vacío.

- Si su objetivo principal es recubrir uniformemente el interior de geometrías complejas y no de línea de visión: la CVD suele ser más efectiva porque los gases reactivos pueden adaptarse a formas intrincadas.

- Si su objetivo principal es maximizar las opciones de materiales para aleaciones y películas compuestas: la PVD ofrece una biblioteca inigualable de materiales para depositar.

- Si su objetivo principal es el impacto ambiental y la seguridad operativa: el proceso seco y no tóxico de la PVD presenta una clara ventaja sobre las alternativas basadas en productos químicos.

Comprender estos principios fundamentales le permite seleccionar la tecnología que mejor logrará sus objetivos de ingeniería de materiales.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Versatilidad de materiales | Deposita casi cualquier material inorgánico (metales, aleaciones, cerámicas) |

| Alta pureza y control | El entorno de vacío asegura películas puras, densas y adherentes con precisión a nivel atómico |

| Procesamiento a baja temperatura | Ideal para sustratos sensibles al calor (rango de 50-500°C) |

| Responsabilidad ambiental | Proceso seco sin residuos peligrosos ni gases tóxicos |

| Fuerte adhesión | La alta energía cinética crea una adhesión excepcional del recubrimiento |

¿Listo para mejorar sus materiales con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestras soluciones PVD ofrecen la versatilidad de materiales, la pureza y el procesamiento a baja temperatura que sus necesidades de I+D o producción requieren.

Ya sea que trabaje con polímeros sensibles al calor, metales o aleaciones complejas, nuestra experiencia garantiza que obtenga la solución de recubrimiento adecuada para propiedades de superficie superiores.

Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD de KINTEK puede resolver sus desafíos específicos de recubrimiento e impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles