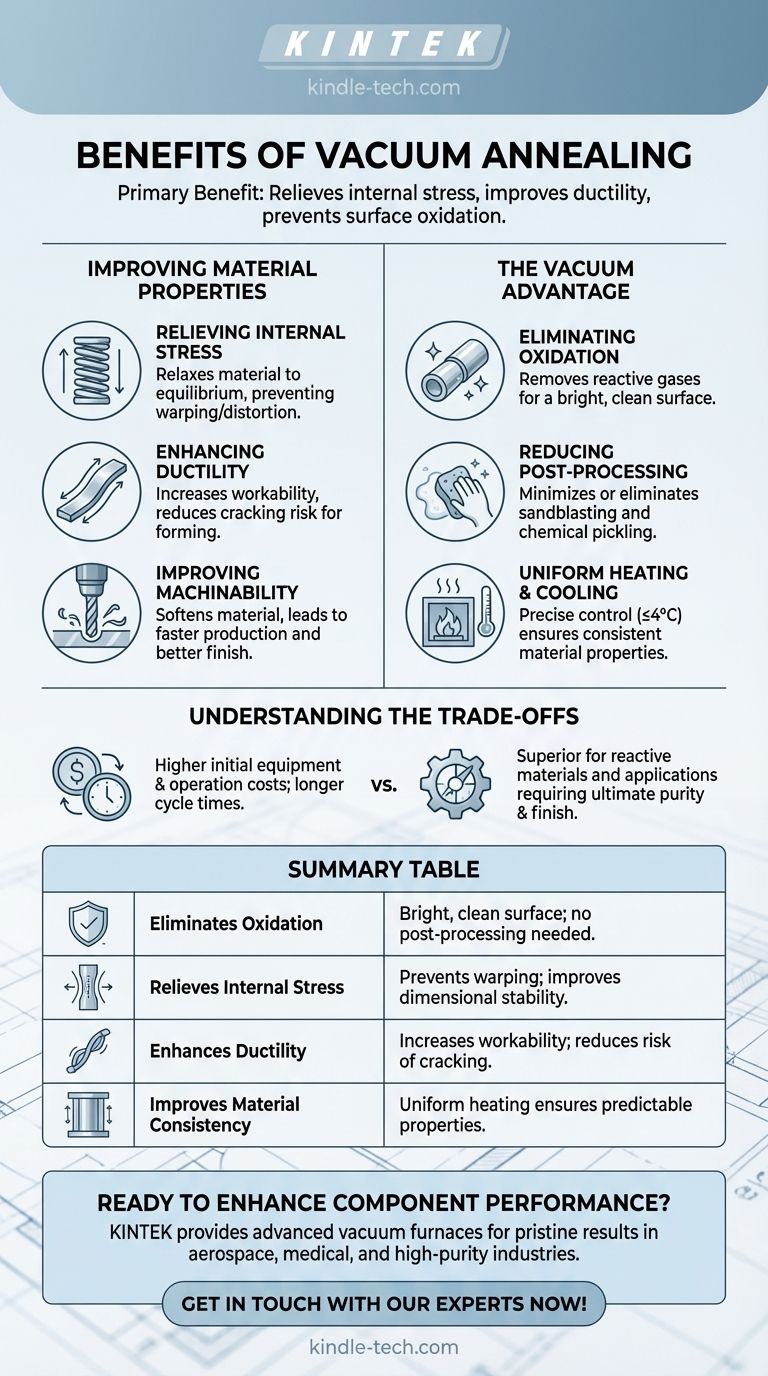

El principal beneficio del recocido al vacío es su capacidad para aliviar la tensión interna y mejorar la ductilidad de un material en un entorno altamente controlado que previene la oxidación de la superficie. Este proceso calienta un material, lo mantiene a una temperatura específica y lo enfría, todo dentro de un vacío, lo que da como resultado una pieza limpia y brillante que requiere un procesamiento posterior mínimo.

El recocido al vacío ofrece los beneficios metalúrgicos del recocido tradicional, como el ablandamiento y el alivio de tensiones, sin las reacciones superficiales dañinas que ocurren al calentar metales al aire. Este enfoque en la pureza y el control es su ventaja definitoria.

El Propósito Central: Mejorar las Propiedades del Material

El recocido es un proceso fundamental de tratamiento térmico diseñado para alterar la estructura interna de un material, haciéndolo más adecuado para los pasos de fabricación posteriores o para su aplicación final.

Alivio de la Tensión Interna

Los procesos de fabricación como el endurecimiento por trabajo, el mecanizado o el rectificado introducen una tensión significativa en la estructura cristalina de un material. El recocido al vacío permite que el material se relaje hasta un estado de equilibrio, lo que previene la deformación o distorsión durante tratamientos posteriores a alta temperatura.

Mejora de la Ductilidad y la Trabajabilidad

Un resultado clave del recocido es el aumento de la ductilidad: la capacidad de un material para deformarse sin fracturarse. Este proceso restaura la trabajabilidad del material después de que se ha endurecido, lo que permite una formación, doblado o estirado adicional sin riesgo de agrietamiento.

Mejora de la Mecanizabilidad

Al ablandar el material y aliviar la dureza interna, el recocido facilita significativamente su mecanizado. Esto puede generar tiempos de producción más rápidos, menor desgaste de las herramientas y un mejor acabado superficial en la pieza final.

La Ventaja del "Vacío": Un Entorno Prístino

El uso de un horno de vacío eleva el proceso de recocido estándar al proporcionar una atmósfera limpia y no reactiva. Aquí es donde se obtienen los beneficios más significativos.

Eliminación de la Oxidación y la Contaminación

Cuando los metales se calientan en presencia de oxígeno, forman una capa de cascarilla de óxido en la superficie. Un vacío elimina estos gases reactivos, asegurando que la pieza salga del horno con una superficie brillante y limpia. Esto es especialmente crítico para piezas con geometrías internas complejas, como álabes o unidades de bomba.

Reducción de los Costos de Postprocesamiento

Dado que el recocido al vacío previene la contaminación de la superficie, reduce drásticamente o elimina la necesidad de operaciones de limpieza posteriores como el granallado o el decapado químico. Esto da como resultado un postprocesamiento más rápido, económico y seguro para el cliente.

Garantía de Calentamiento y Enfriamiento Uniformes

Los hornos de vacío modernos ofrecen una uniformidad de temperatura excepcional (a menudo dentro de ≤4°C). Este control preciso asegura que toda la pieza de trabajo reciba exactamente el mismo tratamiento térmico, lo que conduce a propiedades del material altamente consistentes y predecibles en toda la pieza.

Mejora del Rendimiento de la Pieza Final

Una superficie limpia y libre de óxido contribuye directamente a una mejor resistencia a la corrosión. Al evitar defectos superficiales e inconsistencias causadas por reacciones atmosféricas, el componente terminado es más fiable y tiene una vida útil más larga.

Comprender las Compensaciones

Aunque es muy eficaz, el recocido al vacío implica consideraciones específicas que lo hacen más adecuado para ciertas aplicaciones que para otras.

Equipo y Costo Inicial

Los hornos de vacío son equipos sofisticados que representan una mayor inversión de capital en comparación con los hornos atmosféricos estándar. El costo de operación, incluida la energía y el mantenimiento, también puede ser mayor.

Tiempo del Ciclo del Proceso

Lograr un vacío profundo y permitir que la pieza se enfríe lentamente dentro del horno puede resultar en tiempos de ciclo más largos en comparación con algunos métodos de aire abierto o convección forzada.

Especificidad del Material y la Aplicación

Los beneficios del recocido al vacío son más pronunciados para los materiales que son altamente reactivos con el oxígeno (como el titanio o ciertos aceros inoxidables) o para aplicaciones donde el acabado superficial y la pureza son absolutamente innegociables.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el tratamiento térmico correcto depende totalmente de los requisitos de su componente y de sus objetivos generales de fabricación.

- Si su enfoque principal es la máxima pureza superficial: Elija el recocido al vacío para piezas donde cualquier oxidación es inaceptable, como en aplicaciones médicas, aeroespaciales o de fluidos de alta pureza.

- Si su enfoque principal es la consistencia mecánica: El control preciso de la temperatura del recocido al vacío lo hace ideal para componentes críticos que requieren una ductilidad y un alivio de tensiones altamente repetibles.

- Si su enfoque principal es el simple alivio de tensiones en una pieza no crítica: Un proceso de recocido atmosférico menos costoso puede ser suficiente si la cascarilla superficial resultante se puede eliminar de manera fácil y económica.

En última instancia, el recocido al vacío es la opción superior cuando la integridad del material, tanto interna como superficialmente, es primordial para el rendimiento.

Tabla de Resumen:

| Beneficio | Resultado Clave |

|---|---|

| Elimina la Oxidación | Superficie brillante y limpia; no se necesita limpieza posterior |

| Alivia la Tensión Interna | Previene la deformación; mejora la estabilidad dimensional |

| Mejora la Ductilidad | Aumenta la trabajabilidad; reduce el riesgo de agrietamiento |

| Mejora la Consistencia del Material | El calentamiento uniforme asegura propiedades predecibles |

¿Listo para mejorar el rendimiento de su componente con resultados prístinos y libres de óxido?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío, para satisfacer las exigentes demandas de su laboratorio. Nuestras soluciones garantizan propiedades de material superiores, costos de postprocesamiento reducidos y resultados consistentes para aplicaciones críticas en las industrias aeroespacial, médica y de alta pureza.

Contáctenos hoy para discutir cómo nuestra experiencia en recocido al vacío puede beneficiar sus necesidades específicas.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el papel fundamental de los hornos SPS en la preparación de aleaciones de Ti-Nb-Zr? Lograr un rendimiento superior en implantes biomédicos

- ¿Por qué se prefiere un horno de secado al vacío para los catalizadores de Au/TiO2? Mantener un tamaño de partícula de 3 nm y una actividad máxima

- ¿Puede ocurrir un arco en el vacío? Descubra los peligros ocultos de los sistemas de vacío de alto voltaje

- ¿Por qué se prefiere el alto vacío al argón para sinterizar compuestos VC/Cu? Lograr una humectación y una resistencia de unión superiores

- ¿Cuál es el principio de la deposición al vacío? Lograr películas delgadas de ultra alta pureza y alto rendimiento

- ¿Cuál es la función principal de un pequeño horno de vacío vertical en el refinado de magnesio? Maximizar la Pureza y la Recuperación

- ¿Qué son los métodos de sinterización de polvos? Una guía para la fabricación de piezas metálicas y cerámicas

- ¿Qué papel juegan los hornos de sinterización industriales de alta temperatura en la formación final del zirconato de lantano?