En el campo de las biorrefinerías, no existe un único "catalizador para biomasa". El catalizador correcto depende totalmente de la materia prima de biomasa (p. ej., madera, algas, aceites residuales) y del producto final deseado (p. ej., gasolina, combustible para aviones, plásticos). Los catalizadores para la conversión de biomasa se categorizan ampliamente en tres familias: sólidos heterogéneos como zeolitas y metales soportados, ácidos y bases homogéneos, y biocatalizadores altamente específicos como las enzimas.

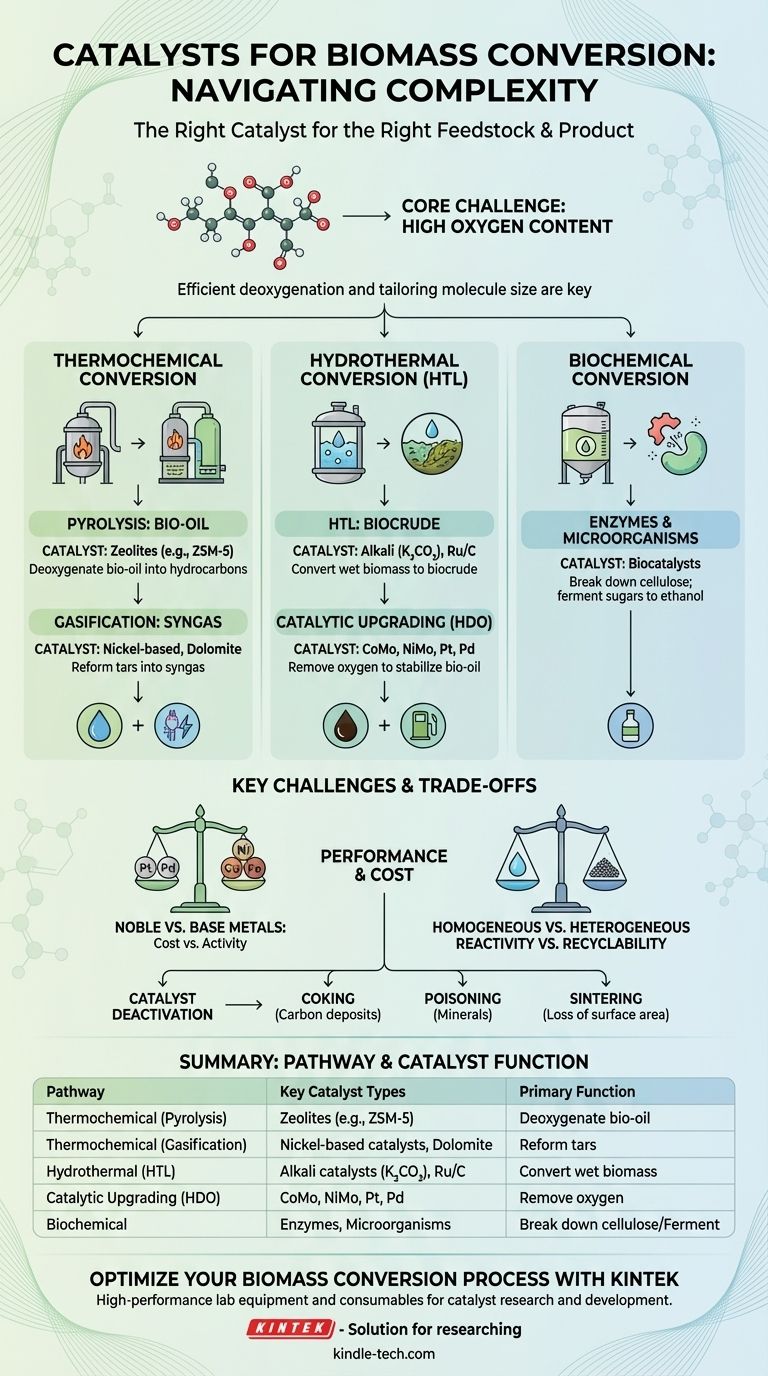

El desafío central en la conversión de biomasa es su alto contenido de oxígeno, lo que reduce su valor energético y la hace inestable. Por lo tanto, la tarea principal de un catalizador de biomasa es eliminar eficientemente el oxígeno (desoxigenación) y ajustar el tamaño de la molécula, una tarea fundamentalmente diferente a la que se enfrenta en el refino tradicional de petróleo.

El Desafío Central: Por Qué la Biomasa Necesita Catalizadores Especiales

Los catalizadores tradicionales utilizados en las refinerías de petróleo a menudo no son adecuados para la biomasa. Esto se debe a la naturaleza química única de las materias primas de base biológica, que presenta tres obstáculos principales.

Alto Contenido de Oxígeno

La biomasa es rica en oxigenados: moléculas que contienen átomos de oxígeno. Este oxígeno añade peso sin contribuir al contenido energético, hace que los líquidos derivados (como el aceite de pirólisis) sean ácidos y corrosivos, y provoca que sean térmicamente inestables.

La catálisis es esencial para la desoxigenación, el proceso de eliminación de este oxígeno, generalmente como H₂O, CO o CO₂.

Complejidad de las Materias Primas

A diferencia del petróleo crudo, la biomasa no es uniforme. A menudo es un compuesto complejo de tres componentes principales: celulosa, hemicelulosa y lignina.

Cada uno de estos componentes se descompone en diferentes condiciones y requiere una estrategia catalítica específica para convertirse en productos útiles.

La Presencia Inevitable de Agua

La biomasa está inherentemente húmeda, y muchos procesos de conversión utilizan agua como disolvente (p. ej., licuefacción hidrotermal). Muchos catalizadores convencionales, como los utilizados para el craqueo catalítico fluido (FCC) en las refinerías, se desactivan rápidamente por el agua. La catálisis de biomasa requiere materiales tolerantes al agua.

Ajustar el Catalizador a la Vía de Conversión

La elección del catalizador es inseparable de la tecnología de conversión seleccionada. Diferentes vías se optimizan para diferentes materias primas y productos, y cada una depende de una clase específica de catalizador.

Para la Conversión Termoquímica (Pirólisis y Gasificación)

La pirólisis descompone térmicamente la biomasa en ausencia de oxígeno, creando un líquido conocido como bioaceite. Este bioaceite es inestable y debe mejorarse.

Las zeolitas, particularmente la ZSM-5, se utilizan en un proceso llamado pirólisis rápida catalítica. Sus poros ácidos y de forma selectiva son muy eficaces para desoxigenar el bioaceite y convertirlo directamente en hidrocarburos aromáticos, que son valiosos como componentes de mezcla para gasolina y precursores químicos.

La gasificación convierte la biomasa en gas de síntesis (una mezcla de CO e H₂). Un subproducto importante es el alquitrán, que obstruye el equipo. Se utilizan catalizadores a base de níquel o minerales económicos como la dolomita y la olivina aguas abajo para reformar estos alquitranes en más gas de síntesis.

Para la Conversión Hidrotermal (HTL)

La licuefacción hidrotermal (HTL) utiliza agua caliente y comprimida para descomponer la biomasa húmeda en un "biocrudo" más denso en energía.

El agua en sí misma actúa como reactivo y catalizador, pero se añaden otros para mejorar el rendimiento y la calidad. Los catalizadores alcalinos homogéneos (como el carbonato de potasio, K₂CO₃) son comunes. Para mejorar el biocrudo, los catalizadores metálicos soportados heterogéneos como el Rutenio sobre un soporte de carbono (Ru/C) son muy eficaces.

Para la Mejora Catalítica y la Desoxigenación

Este es a menudo un segundo paso crucial después de la conversión inicial mediante pirólisis o HTL. El objetivo es estabilizar el bioaceite o el biocrudo y hacer que se parezca al petróleo crudo convencional.

El método principal es la hidrodesoxigenación (HDO), que utiliza hidrógeno para eliminar el oxígeno como agua. Los catalizadores para esto son similares a los utilizados en el hidrotratamiento convencional, como el Cobalto-Molibdeno (CoMo) o el Níquel-Molibdeno (NiMo) sobre un soporte de alúmina.

Sin embargo, estos catalizadores tradicionales pueden ser envenenados por contaminantes de la biomasa y requieren azufre para seguir activos. Esto ha impulsado la investigación en metales preciosos como el Platino (Pt) y el Paladio (Pd) sobre soportes de carbono, que son más robustos pero también más caros.

Para la Conversión Bioquímica

Esta vía opera a temperaturas y presiones cercanas a las ambientales, utilizando agentes biológicos como catalizadores.

Las enzimas (biocatalizadores) como las celulasas se utilizan para descomponer la celulosa en azúcares simples con una especificidad extremadamente alta.

Luego se utilizan microorganismos, como levaduras o bacterias, para fermentar estos azúcares en productos como el etanol. Este es el proceso industrial establecido para la producción de etanol de maíz.

Comprensión de las Compensaciones y Desafíos Clave

La selección de un catalizador implica equilibrar el rendimiento, el costo y la vida útil. Las duras condiciones del procesamiento de biomasa presentan desafíos significativos que deben considerarse.

Catalizadores Homogéneos vs. Heterogéneos

Los catalizadores homogéneos (ácidos, bases) se disuelven en el medio de reacción. A menudo son muy activos, pero sufren importantes inconvenientes prácticos, incluida la dificultad para separarlos del producto, la corrosión del reactor y los problemas de reciclaje.

Los catalizadores heterogéneos (sólidos) son la opción preferida para la mayoría de los procesos a escala industrial porque se separan, regeneran y reutilizan fácilmente, lo que simplifica el diseño del reactor.

Desactivación del Catalizador: El Talón de Aquiles

Los catalizadores de biomasa tienen una vida útil finita y son propensos a la desactivación. Este es un impulsor principal de los costos operativos.

Los mecanismos comunes de desactivación incluyen el coquización (depósitos de carbono que bloquean los sitios activos), el envenenamiento por minerales presentes en la ceniza de la biomasa (como potasio y sodio) y la sinterización (pérdida de área superficial a altas temperaturas).

Costo vs. Rendimiento: Metales Preciosos vs. Metales Base

Los metales preciosos (Pt, Pd, Ru) exhiben una excelente actividad y estabilidad, especialmente para HDO, y a menudo son más resistentes a la desactivación. Sin embargo, su costo extremadamente alto puede hacer que un proceso no sea económicamente viable.

Los metales base (Ni, Cu, Fe) son órdenes de magnitud más baratos y pueden ser efectivos para ciertas reacciones, como la reforma de alquitrán o HDO. Su principal inconveniente es una menor estabilidad, ya que son más susceptibles al envenenamiento y la sinterización.

Tomar la Decisión Correcta para su Objetivo

Su elección de catalizador es una decisión estratégica que define todo su proceso. Para tomar una decisión informada, alinee el sistema catalítico con su objetivo principal.

- Si su enfoque principal es producir combustibles líquidos directos (gasolina, diésel): Necesitará un proceso de varios pasos que implique pirólisis o HTL seguido de hidrodesoxigenación utilizando catalizadores metálicos soportados como NiMo, CoMo o metales preciosos.

- Si su enfoque principal es crear productos químicos aromáticos de alto valor: La pirólisis rápida catalítica que utiliza zeolitas como ZSM-5 es la ruta más directa y mejor investigada.

- Si su enfoque principal es convertir azúcares o almidones con alta especificidad: Los biocatalizadores, como las enzimas para la hidrólisis y los microorganismos para la fermentación a alcoholes, son el estándar industrial establecido.

- Si su enfoque principal es producir gas de síntesis para una síntesis posterior: Necesitará gasificación combinada con un catalizador robusto y económico como los materiales a base de níquel o la dolomita para limpiar el gas reformando los alquitranes.

En última instancia, seleccionar el catalizador correcto no es solo una elección química; es la decisión de ingeniería central que dicta la eficiencia, la economía y el éxito de todo su concepto de biorrefinería.

Tabla Resumen:

| Vía de Conversión | Tipos de Catalizadores Clave | Función Principal |

|---|---|---|

| Termoquímica (Pirólisis) | Zeolitas (p. ej., ZSM-5) | Desoxigenar el bioaceite en hidrocarburos |

| Termoquímica (Gasificación) | Catalizadores a base de níquel, Dolomita | Reformar alquitranes en gas de síntesis |

| Hidrotermal (HTL) | Catalizadores alcalinos (p. ej., K₂CO₃), Ru/C | Convertir biomasa húmeda en biocrudo |

| Mejora Catalítica (HDO) | CoMo, NiMo, Pt, Pd | Eliminar oxígeno para estabilizar el bioaceite |

| Bioquímica | Enzimas, Microorganismos | Descomponer celulosa; fermentar azúcares a etanol |

Optimice su Proceso de Conversión de Biomasa con KINTEK

Navegar por las complejidades de la selección de catalizadores es fundamental para la eficiencia y la viabilidad económica de su biorrefinería. Ya sea que esté desarrollando biocombustibles directos, productos químicos de alto valor o gas de síntesis, el sistema catalítico adecuado es la piedra angular de su éxito.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento esenciales para su investigación y desarrollo de catálisis de biomasa. Desde reactores para probar el rendimiento del catalizador hasta herramientas analíticas para monitorear la desactivación, nuestras soluciones le ayudan a tomar decisiones informadas y a escalar su proceso de manera efectiva.

¿Listo para mejorar sus pruebas de catalizadores y desarrollo de procesos? Contacte a nuestros expertos hoy mismo para discutir cómo el equipo de laboratorio de KINTEK puede apoyar sus objetivos específicos de conversión de biomasa.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las cinco reglas de seguridad química? Fomente una cultura proactiva de seguridad en el laboratorio

- ¿Qué es la pirólisis rápida de plástico? Convierte los residuos plásticos en valioso aceite de pirólisis

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio

- ¿Cuáles son las ventajas y desventajas del sinterizado selectivo por láser (SLS)? Desbloquea la complejidad funcional

- ¿Cómo funciona un horno industrial? Componentes clave y aplicaciones explicados

- ¿Cuáles son los riesgos de las calderas de biomasa? Comprender las compensaciones medioambientales y operativas

- ¿A qué temperatura sublima el THC? Descubra el rango óptimo de vaporización

- ¿Por qué es necesario utilizar un horno de secado a alta temperatura para el reciclaje de lodos de aluminio? Garantizar la precisión de los datos