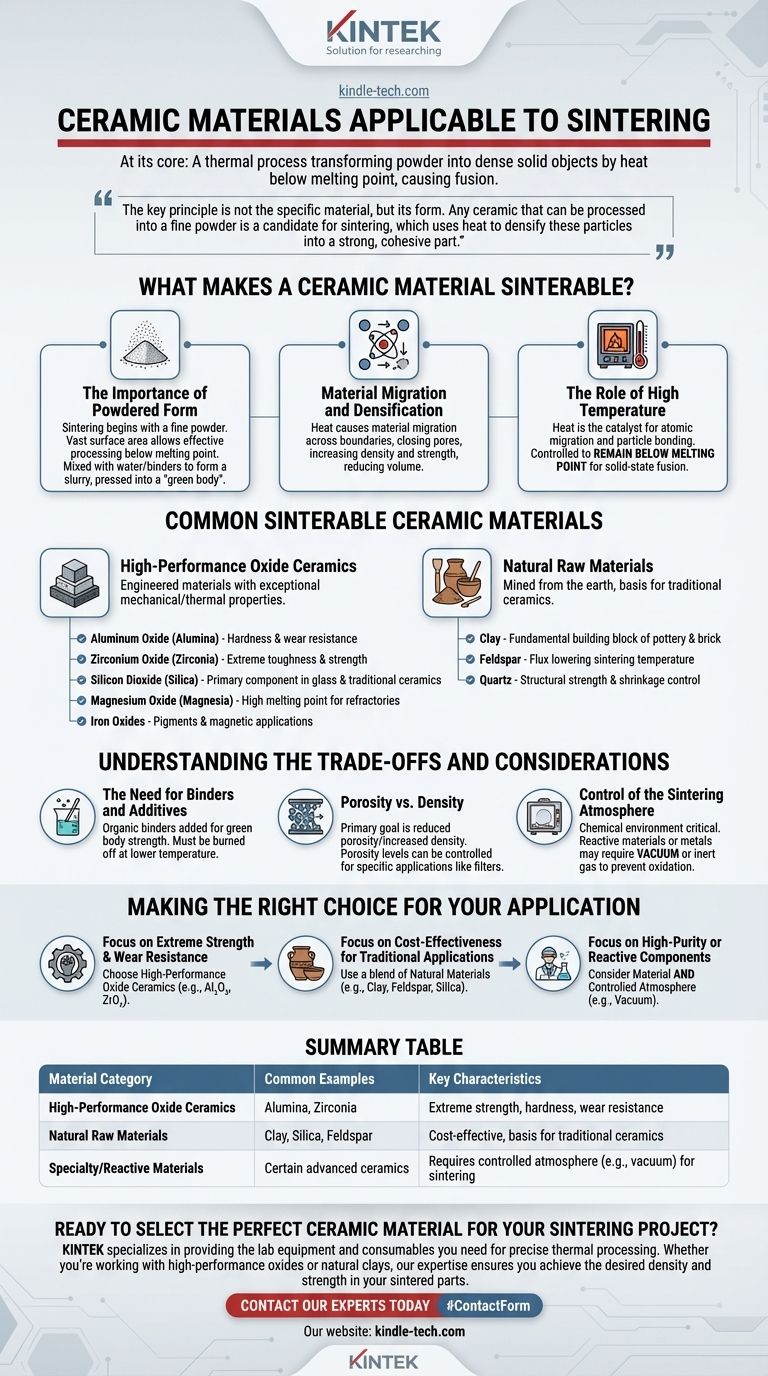

En esencia, la sinterización es un proceso térmico aplicable a una amplia gama de materiales cerámicos, especialmente óxidos como la alúmina y la circonia, así como materiales naturales como la arcilla y la sílice. El proceso transforma estos materiales de un estado pulverizado a un objeto sólido y denso mediante la aplicación de calor intenso por debajo de su punto de fusión, lo que provoca que las partículas individuales se fusionen.

El principio clave no es el material específico, sino su forma. Cualquier cerámica que pueda procesarse en un polvo fino es candidata para la sinterización, que utiliza calor para densificar estas partículas en una pieza fuerte y cohesiva.

¿Qué hace que un material cerámico sea sinterizable?

La capacidad de sinterizar un material depende menos de su nombre químico y más de su forma física y de cómo se comporta bajo el calor. Todo el proceso se basa en algunos principios fundamentales.

La importancia de la forma pulverizada

La sinterización comienza con un polvo fino. La vasta superficie de estas diminutas partículas es lo que permite que el proceso funcione eficazmente a temperaturas por debajo del punto de fusión del material.

El proceso a menudo implica mezclar este polvo con agua y aglutinantes para formar una suspensión, que luego se seca y se prensa en la forma deseada, conocida como "cuerpo verde".

Migración de material y densificación

Cuando el cuerpo verde se calienta en un horno, los átomos se mueven a través de los límites de las partículas en un proceso llamado migración de material.

Este movimiento atómico cierra los huecos (o poros) entre las partículas. El resultado es un aumento significativo en la densidad y resistencia del material, y una reducción en su volumen total.

El papel de la alta temperatura

El calor es el catalizador de la sinterización. Proporciona la energía necesaria para que los átomos migren y para que las partículas se unan.

Sin embargo, esta temperatura se controla cuidadosamente para que permanezca por debajo del punto de fusión del material. El objetivo es fusionar las partículas en estado sólido, no fundir el material hasta convertirlo en líquido.

Materiales cerámicos sinterizables comunes

Aunque muchas cerámicas pueden sinterizarse, generalmente se dividen en algunas categorías clave según su composición y origen.

Cerámicas de óxido de alto rendimiento

Estos son materiales ingenieriles conocidos por sus excepcionales propiedades mecánicas y térmicas. Los ejemplos comunes incluyen:

- Óxido de aluminio (Alúmina): Valorada por su dureza y resistencia al desgaste.

- Óxido de circonio (Circonia): Conocida por su extrema tenacidad y resistencia.

- Dióxido de silicio (Sílice): Un componente principal en muchos vidrios y cerámicas tradicionales.

- Óxido de magnesio (Magnesia): Utilizado en aplicaciones refractarias debido a su alto punto de fusión.

- Óxidos de hierro: A menudo utilizados como pigmentos o en aplicaciones magnéticas.

Materias primas naturales

Estos materiales se extraen de la tierra y forman la base de cerámicas tradicionales como la porcelana y la loza.

- Arcilla: El componente fundamental de la mayoría de la cerámica tradicional y el ladrillo.

- Feldespato: Actúa como fundente, reduciendo la temperatura de sinterización de los cuerpos de arcilla.

- Cuarzo: Proporciona resistencia estructural y controla la contracción durante la cocción.

Comprendiendo las compensaciones y consideraciones

Sinterizar con éxito una pieza cerámica requiere más que solo calor. Se deben gestionar varios factores para lograr el resultado deseado.

La necesidad de aglutinantes y aditivos

Algunos polvos cerámicos no se mezclan bien con el agua o no mantienen su forma después de ser prensados. En estos casos, se añaden aglutinantes orgánicos a la mezcla inicial.

Estos aglutinantes dan resistencia al cuerpo verde, pero deben quemarse por completo a una temperatura más baja antes de que comience la sinterización final a alta temperatura.

Porosidad vs. Densidad

El objetivo principal de la sinterización es reducir la porosidad y aumentar la densidad. Una pieza completamente densificada es más fuerte y menos permeable a los fluidos.

Sin embargo, algunas aplicaciones, como los filtros, requieren un nivel específico de porosidad controlada. El tiempo y la temperatura de sinterización se pueden ajustar para lograr este equilibrio.

Control de la atmósfera de sinterización

El ambiente químico dentro del horno es crítico. La mayoría de las cerámicas se sinterizan en aire, pero los materiales reactivos requieren una atmósfera específica.

Por ejemplo, ciertas cerámicas avanzadas o metales se sinterizan en vacío o en un gas inerte para evitar la oxidación u otras reacciones químicas no deseadas que podrían comprometer la integridad de la pieza final.

Tomando la decisión correcta para su aplicación

Su elección de material cerámico depende completamente de los requisitos de rendimiento del producto final.

- Si su enfoque principal es la resistencia extrema y la resistencia al desgaste: Elija cerámicas de óxido de alto rendimiento como la Alúmina (Al₂O₃) o la Circonia (ZrO₂).

- Si su enfoque principal es la rentabilidad para aplicaciones tradicionales: Utilice una mezcla de materiales naturales como arcilla, feldespato y sílice.

- Si su enfoque principal son componentes de alta pureza o reactivos: Debe considerar no solo el material, sino también la necesidad de una atmósfera de sinterización controlada, como el vacío.

En última instancia, dominar la sinterización proviene de comprender que las propiedades finales de una pieza cerámica están directamente controladas por el polvo inicial y la aplicación precisa de calor.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Características clave |

|---|---|---|

| Cerámicas de óxido de alto rendimiento | Alúmina (Al₂O₃), Circonia (ZrO₂) | Resistencia extrema, dureza, resistencia al desgaste |

| Materias primas naturales | Arcilla, Sílice, Feldespato | Rentable, base para cerámicas tradicionales |

| Materiales especiales/reactivos | Ciertas cerámicas avanzadas | Requiere atmósfera controlada (ej. vacío) para la sinterización |

¿Listo para seleccionar el material cerámico perfecto para su proyecto de sinterización?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para un procesamiento térmico preciso. Ya sea que trabaje con óxidos de alto rendimiento o arcillas naturales, nuestra experiencia garantiza que logre la densidad y resistencia deseadas en sus piezas sinterizadas.

Contacte a nuestros expertos hoy para discutir su aplicación específica y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas materiales de usar un mortero y majadero de ágata? Asegure el procesamiento de electrolitos de sulfuro puros

- ¿Propósito del secado a temperatura constante para recubrimientos de TiZrN? Garantizar resultados perfectos de carburación láser

- ¿Por qué es necesario encapsular muestras de aleaciones? Garantizar la pureza en el tratamiento térmico de equilibrio a alta temperatura

- ¿Cuál es la aplicación industrial del grafito como lubricante? Una guía para soluciones de calor y presión extremos

- ¿Cuáles son las ventajas y desventajas de la prensa de filtro? Desbloquee una separación sólido-líquido superior

- ¿Qué se entiende por sinterización? Una guía para la fabricación en estado sólido

- ¿Cuál es el efecto de la potencia en la pulverización catódica? Controlar la velocidad de deposición y la calidad de la película

- ¿Cómo podemos reducir los residuos plásticos usando tecnología? Aproveche la IA, el reciclaje químico y los bioplásticos