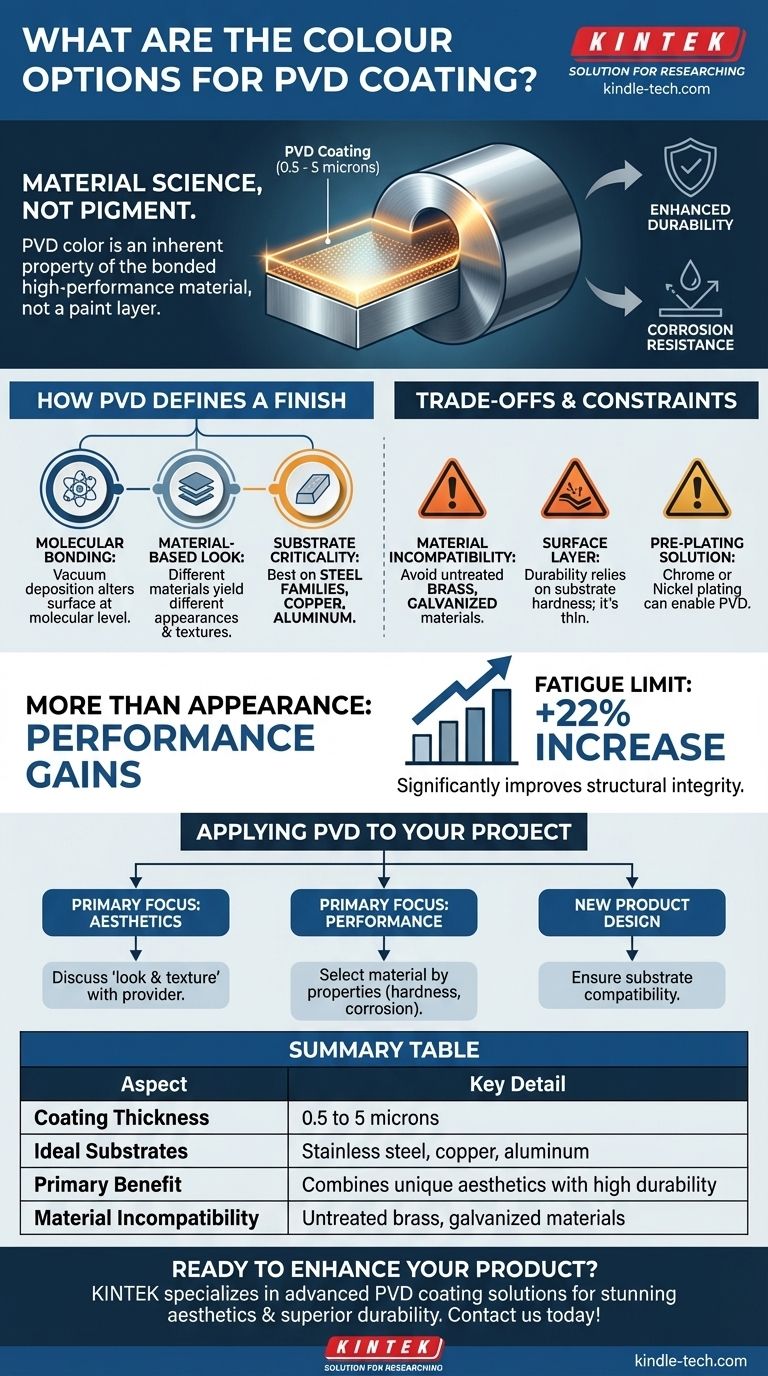

Aunque no se detallan paletas de colores específicas, la Deposición Física de Vapor (PVD) es una técnica de acabado avanzada que logra una variedad de "aspectos y texturas interesantes", particularmente en acero inoxidable. La apariencia final no se crea con pigmentos, sino que es una propiedad inherente del recubrimiento ultrafino, a nivel molecular, aplicado a la superficie del metal, lo que también mejora significativamente su durabilidad y resistencia a la corrosión.

El "color" en un recubrimiento PVD no es una capa de pintura separada; es la propiedad visible de un material cerámico o metálico específico de alto rendimiento unido al sustrato. Por lo tanto, elegir un acabado PVD es una decisión tanto estética como de rendimiento de ingeniería.

Cómo el PVD Define el Acabado de un Producto

El PVD es fundamentalmente diferente de los métodos de recubrimiento tradicionales como la pintura o el chapado. Es un proceso de deposición al vacío que altera la superficie de un material a nivel molecular.

Se Trata de Ciencia de Materiales, No de Pigmentos

El aspecto final de un producto recubierto con PVD es un resultado directo del material utilizado para el recubrimiento. Diferentes materiales producen diferentes apariencias y características de rendimiento.

El proceso implica la unión de una capa muy fina —que oscila entre 0.5 y cinco micras— de un compuesto metálico o cerámico específico sobre el material base, o sustrato.

El Sustrato Es Crítico

Las propiedades y el éxito del recubrimiento PVD están fuertemente influenciados por el material subyacente. El recubrimiento se adhiere mejor y funciona de manera óptima en tipos específicos de metal.

Los materiales adecuados para PVD incluyen todas las familias de acero, especialmente los aceros de alta aleación e inoxidables, así como metales no ferrosos como el cobre y el aluminio.

Más Que Solo Apariencia

Si bien el PVD ofrece opciones estéticas únicas, sus principales beneficios técnicos se basan en el rendimiento. El recubrimiento es excepcionalmente duro y altamente resistente a la corrosión y la oxidación.

Por ejemplo, ciertos recubrimientos pueden aumentar el límite de fatiga de una aleación metálica en un 22% y su resistencia en un 7%, lo que demuestra que la elección del acabado tiene un impacto medible en la integridad estructural de la pieza.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el proceso PVD tiene requisitos y limitaciones específicos que son críticos de entender antes de comenzar un proyecto.

Incompatibilidad Estricta de Materiales

El proceso PVD se lleva a cabo en un entorno de alto vacío, y ciertos materiales no pueden tolerar estas condiciones. Esto los hace inadecuados para el recubrimiento.

Específicamente, el latón sin una capa galvánica (como niquelado o cromado) y los materiales galvanizados no son compatibles con el proceso PVD y deben evitarse.

El Recubrimiento Es Solo una Capa Superficial

Aunque el recubrimiento PVD en sí mismo es extremadamente duro, sigue siendo una película muy delgada. Su durabilidad, por lo tanto, depende de la dureza del sustrato que lo subyace.

Un recubrimiento PVD duro sobre un sustrato blando aún puede dañarse si el material subyacente se abolla o deforma. El sustrato proporciona el soporte fundamental para el recubrimiento.

El Pre-chapado Puede Ser una Solución

Para algunos materiales, un paso preparatorio puede hacerlos adecuados para PVD. Las referencias señalan que los productos metálicos cromados o niquelados pueden recubrirse con éxito.

Esto añade un paso al proceso de fabricación, pero amplía la gama de materiales base que pueden beneficiarse de un acabado PVD.

Cómo Aplicar Esto a Su Proyecto

Su decisión debe guiarse por una clara comprensión del objetivo principal de su proyecto, equilibrando los deseos estéticos con las necesidades de ingeniería.

- Si su enfoque principal es un aspecto específico: Discuta su "aspecto y textura" deseados con su proveedor de recubrimientos para ver cuál de sus materiales PVD disponibles lo logrará.

- Si su enfoque principal es la durabilidad y el rendimiento: Seleccione el material de recubrimiento PVD basándose en sus propiedades documentadas como dureza, resistencia a la corrosión y resistencia a la fatiga.

- Si está diseñando un nuevo producto: Asegúrese de que el material de sustrato elegido, como acero inoxidable o un acero de alta aleación, sea totalmente compatible con el proceso PVD para garantizar un resultado exitoso.

En última instancia, seleccionar el acabado PVD adecuado consiste en elegir el material que ofrezca la combinación ideal de apariencia y rendimiento para su aplicación.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Espesor del Recubrimiento | 0.5 a 5 micras |

| Sustratos Ideales | Acero inoxidable, cobre, aluminio |

| Beneficio Principal | Combina estética única con alta durabilidad |

| Incompatibilidad de Materiales | Latón sin tratar, materiales galvanizados |

¿Listo para mejorar su producto con un acabado PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluyendo soluciones de recubrimiento PVD que ofrecen tanto una estética impresionante como una durabilidad superior para sus aplicaciones de laboratorio e industriales. Contáctenos hoy para discutir cómo nuestra experiencia puede dar vida a su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares