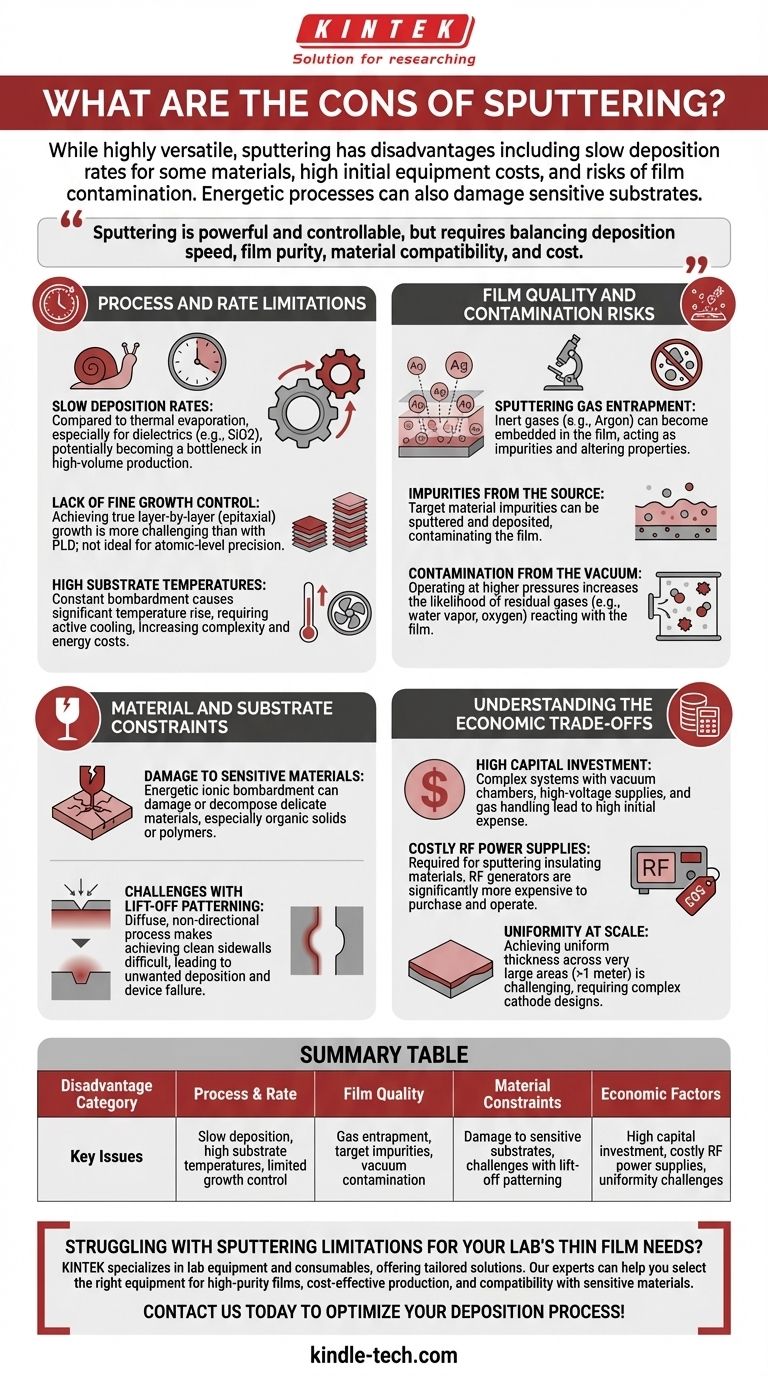

Aunque es muy versátil, las principales desventajas del sputtering son sus tasas de deposición relativamente lentas para ciertos materiales, los altos costos iniciales del equipo y los riesgos inherentes de contaminación de la película. La naturaleza energética del proceso también puede dañar sustratos o materiales sensibles.

El sputtering es un método de deposición potente y controlable, pero no está exento de importantes contrapartidas. Sus principales inconvenientes derivan de la física del bombardeo iónico y del entorno de vacío, lo que crea un delicado equilibrio entre la velocidad de deposición, la pureza de la película, la compatibilidad del material y el costo general.

Limitaciones del Proceso y de la Tasa

El sputtering es un proceso físico, y su mecánica impone varias restricciones operativas que pueden afectar el rendimiento y la precisión de la fabricación.

Lentas Tasas de Deposición

En comparación con la evaporación térmica, el sputtering puede ser un proceso mucho más lento, especialmente para ciertos materiales como los dieléctricos (p. ej., SiO2). Esto puede ser un cuello de botella importante en entornos de producción de gran volumen donde el tiempo de ciclo es crítico.

Falta de Control Fino del Crecimiento

Lograr un verdadero crecimiento capa por capa (epitaxial) es más difícil con el sputtering que con técnicas como la Deposición por Láser Pulsado (PLD). Si bien el sputtering ofrece un buen control del espesor, no es el método ideal para aplicaciones que requieren precisión a nivel atómico.

Altas Temperaturas del Sustrato

El bombardeo constante de partículas puede hacer que la temperatura del sustrato aumente significativamente. Esto requiere sistemas de refrigeración activa, que añaden complejidad, aumentan los costos de energía y pueden disminuir las tasas de producción generales.

Calidad de la Película y Riesgos de Contaminación

La calidad de una película pulverizada depende en gran medida del entorno del proceso, lo que introduce varias fuentes potenciales de contaminación.

Atrapamiento de Gas de Sputtering

Los gases inertes utilizados para crear el plasma (típicamente Argón) pueden incrustarse o quedar atrapados dentro de la película delgada en crecimiento. Estos átomos de gas atrapados actúan como impurezas y pueden alterar las propiedades mecánicas o eléctricas de la película.

Impurezas de la Fuente

El material fuente, o objetivo (target), nunca es perfectamente puro. Las impurezas dentro del objetivo pueden ser pulverizadas junto con el material deseado y depositadas sobre el sustrato, contaminando la película final.

Contaminación por el Vacío

El sputtering a menudo opera a una presión más alta (un vacío más deficiente) que procesos como la evaporación. Esto aumenta la probabilidad de que los gases residuales en la cámara (como el vapor de agua o el oxígeno) reaccionen o se incorporen a la película.

Restricciones de Materiales y Sustratos

La naturaleza de alta energía del sputtering lo hace inadecuado para ciertos tipos de materiales y procesos de fabricación.

Daño a Materiales Sensibles

El bombardeo iónico energético puede dañar o descomponer fácilmente materiales delicados. Esto es particularmente cierto para los sólidos orgánicos o polímeros, que pueden no soportar el proceso de sputtering.

Desafíos con el Patrón de "Lift-Off" (Separación)

"Lift-off" es una técnica común para crear patrones en películas delgadas. Sin embargo, el sputtering es un proceso difuso y no direccional, lo que hace que sea muy difícil lograr las paredes laterales limpias y nítidas requeridas para un lift-off exitoso. Esto puede provocar una deposición de película no deseada en las paredes laterales del patrón, causando fallos en el dispositivo.

Comprensión de las Compensaciones Económicas

Más allá de las limitaciones técnicas, el sputtering implica importantes consideraciones financieras y operativas.

Alta Inversión de Capital

Los sistemas de sputtering son máquinas complejas que requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje y sistemas de manejo de gas. Esto resulta en un alto gasto de capital inicial en comparación con métodos de deposición más simples.

Costosas Fuentes de Alimentación de RF

Para pulverizar materiales eléctricamente aislantes, se requiere una fuente de alimentación de Radiofrecuencia (RF) en lugar de una fuente de CC más simple. Los generadores de RF son significativamente más caros de comprar y operar.

Uniformidad a Escala

Aunque es excelente para sustratos más pequeños, lograr un espesor de película altamente uniforme en áreas muy grandes (p. ej., >1 metro) puede ser un desafío. A menudo requiere diseños de cátodos complejos para asegurar que la densidad del plasma sea uniforme en toda la superficie del objetivo.

¿Es el Sputtering la Opción Correcta para su Aplicación?

Elegir una técnica de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal son las películas de alta pureza para electrónica sensible: Debe tener en cuenta el posible atrapamiento de gas e invertir en objetivos de alta pureza y excelentes sistemas de vacío para mitigar la contaminación.

- Si su enfoque principal es la fabricación de alto volumen: Las lentas tasas de deposición para algunos materiales y los altos costos de energía deben modelarse cuidadosamente para determinar si el costo por pieza es aceptable.

- Si su enfoque principal es la deposición sobre sustratos sensibles u orgánicos: El bombardeo iónico inherente y el calentamiento pueden hacer que el sputtering no sea adecuado, y se deben considerar métodos alternativos y más "suaves".

Al sopesar estas limitaciones frente a las fortalezas del sputtering en adhesión de películas y versatilidad de materiales, puede tomar una decisión técnicamente sólida y económicamente viable para su proyecto.

Tabla Resumen:

| Categoría de Desventaja | Problemas Clave |

|---|---|

| Proceso y Tasa | Deposición lenta, altas temperaturas del sustrato, control de crecimiento limitado |

| Calidad de la Película | Atrapamiento de gas, impurezas del objetivo, contaminación del vacío |

| Restricciones de Materiales | Daño a sustratos sensibles, desafíos con el patrón de lift-off |

| Factores Económicos | Alta inversión de capital, costosas fuentes de alimentación de RF, desafíos de uniformidad |

¿Tiene problemas con las limitaciones del sputtering para las necesidades de película delgada de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para superar los desafíos de deposición. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para garantizar películas de alta pureza, producción rentable y compatibilidad con materiales sensibles. ¡Contáctenos hoy para optimizar su proceso de deposición y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura