En resumen, los recubrimientos PVD vienen en un amplio espectro de colores, incluyendo oro, oro rosa, negro, gris, bronce, azul y plata tipo cromo. A diferencia de la pintura, estos colores no son tintes, sino el resultado intrínseco de depositar compuestos cerámicos específicos sobre una superficie en vacío, lo que también determina la durabilidad y el rendimiento del recubrimiento.

La clave es entender que el color PVD no es solo una capa cosmética; es una función directa del material que se deposita. Esto significa que su elección de color es fundamentalmente una elección de material, lo que impacta directamente en la dureza, la resistencia al desgaste y el rendimiento general del recubrimiento.

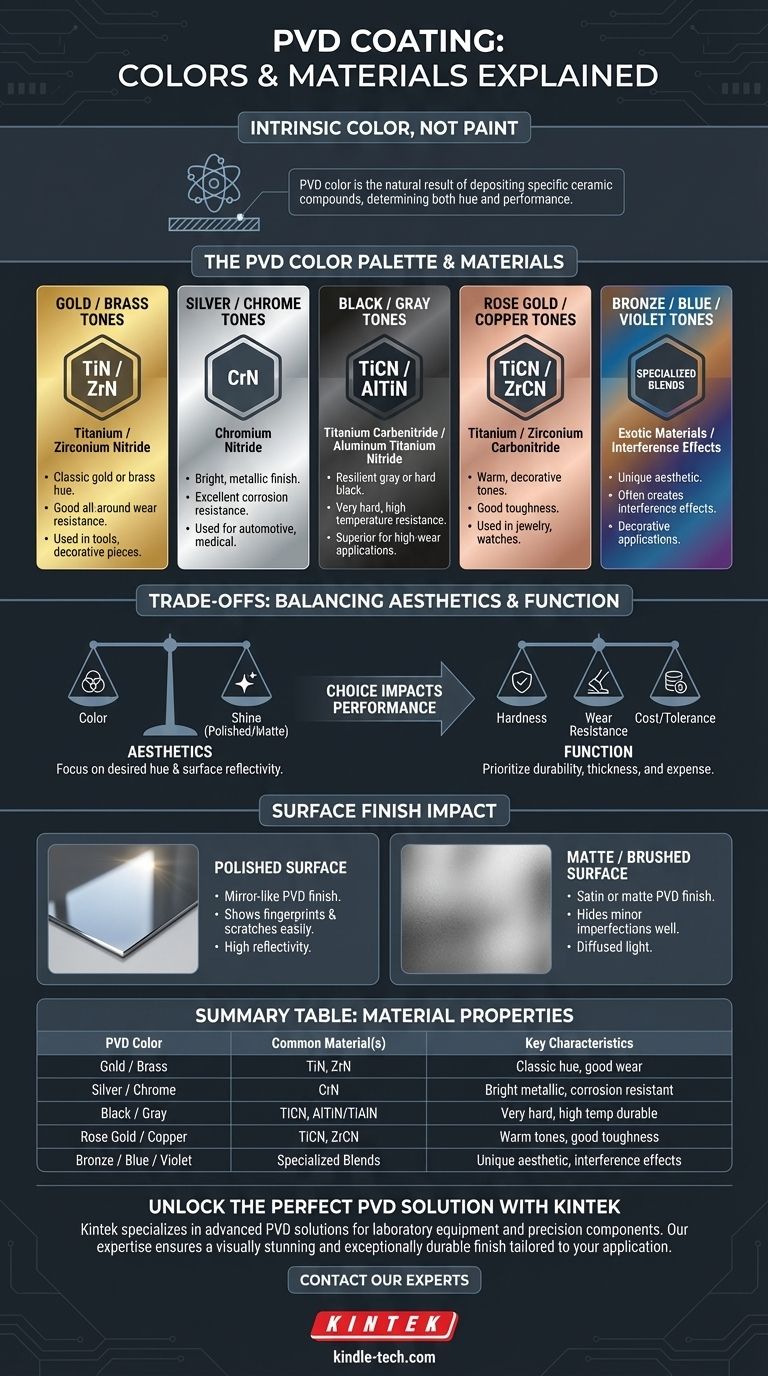

Cómo el PVD logra su paleta de colores

La Deposición Física de Vapor (PVD) es un proceso sofisticado que une una fina película de material a un sustrato a nivel atómico. El color resultante es un producto de este material específico y su interacción con la luz.

No es pintura, es un depósito de material

El concepto más crítico a comprender es que el PVD no es un recubrimiento líquido que se seca. En cambio, un material fuente sólido (llamado "blanco") se vaporiza en vacío y se deposita sobre la pieza.

El color que se ve es el color natural del compuesto cerámico resultante. Por ejemplo, para obtener un color dorado, se deposita un material que es intrínsecamente de color dorado, como el Nitruro de Titanio.

El papel de los materiales objetivo

Diferentes materiales producen diferentes colores y características de rendimiento. El proceso se puede controlar con precisión mezclando diferentes gases y materiales objetivo para crear una gama de acabados.

- Tonos Oro/Latón: Típicamente logrados usando Nitruro de Titanio (TiN) o Nitruro de Zirconio (ZrN). El TiN tiene un tono dorado clásico, mientras que el ZrN ofrece un tono más claro, similar al latón.

- Tonos Plata/Cromo: El Nitruro de Cromo (CrN) se utiliza para crear un acabado plateado brillante y metálico que es altamente resistente a la corrosión.

- Tonos Negro/Gris: Una variedad de materiales pueden producir estos colores. El Carbonitruro de Titanio (TiCN) proporciona un acabado gris resistente, mientras que el Nitruro de Titanio y Aluminio (AlTiN) o el Nitruro de Titanio y Aluminio (TiAlN) crean un acabado negro o gris oscuro/violeta muy duro y liso.

- Tonos Oro Rosa/Cobre: Estos a menudo se crean introduciendo proporciones específicas de carbono y nitrógeno con un objetivo de titanio o circonio, formando Carbonitruro de Titanio (TiCN) o Carbonitruro de Zirconio (ZrCN).

- Tonos Bronce/Azul/Violeta: Estos colores a menudo se logran con materiales más exóticos o manipulando con precisión el grosor del recubrimiento para crear un efecto de "interferencia", similar a cómo una mancha de aceite crea un arco iris de colores.

El impacto del acabado superficial

La apariencia final también está dictada por la superficie original del sustrato. El proceso PVD es increíblemente delgado y se adapta perfectamente a la superficie que cubre.

Una pieza pulida a espejo antes del recubrimiento tendrá un acabado PVD similar a un espejo. Una pieza arenada o cepillada tendrá un acabado PVD mate o satinado. El color permanece igual, pero su reflectividad y textura cambian por completo.

Comprendiendo las compensaciones

Elegir un recubrimiento PVD implica equilibrar la estética con los requisitos funcionales. Un acabado hermoso es inútil si no soporta su entorno operativo.

Color vs. Dureza

Los materiales que crean diferentes colores tienen diferentes niveles de dureza y durabilidad inherentes.

Por ejemplo, el AlTiN (a menudo negro) es significativamente más duro y tiene una temperatura de funcionamiento más alta que el TiN (dorado). Esto lo convierte en una opción superior para aplicaciones industriales de alto desgaste como herramientas de corte, incluso si el objetivo principal es simplemente un acabado negro.

Brillo vs. Desgaste Percibido

Si bien un acabado mate o cepillado tiene la misma durabilidad que uno pulido del mismo material y grosor, es mucho mejor para ocultar pequeños arañazos y huellas dactilares.

Una superficie altamente pulida mostrará cada pequeña abrasión, haciendo que parezca que se "desgasta" más rápido, incluso si el recubrimiento en sí no se ha desgastado. Los acabados mate difunden la luz, haciendo que las pequeñas imperfecciones sean mucho menos notorias.

Grosor vs. Costo y Tolerancia

Un recubrimiento más grueso es generalmente más duradero, pero tiene un costo. El proceso PVD lleva más tiempo, lo que aumenta el gasto.

Además, en piezas de ingeniería de precisión, un recubrimiento grueso puede alterar dimensiones y tolerancias críticas. El grosor del recubrimiento debe tenerse en cuenta durante la fase de diseño inicial.

Tomando la decisión correcta para su objetivo

Seleccionar el recubrimiento PVD correcto requiere definir primero su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Elija un recubrimiento basándose primero en sus propiedades materiales, como AlTiN (negro/gris oscuro) o TiCN (gris), ya que estas son algunas de las opciones más duras.

- Si su enfoque principal es un color decorativo específico: Seleccione el material que produce el tono deseado (como TiN para oro), pero asegúrese de especificar un grosor de recubrimiento adecuado para el desgaste esperado del producto.

- Si su enfoque principal es ocultar el desgaste diario en productos de consumo: Opte por una preparación de superficie mate o cepillada antes de aplicar el recubrimiento PVD, independientemente del color final.

En última instancia, elegir un color PVD es un ejercicio de ciencia de materiales, donde la estética y el rendimiento están intrínsecamente vinculados.

Tabla resumen:

| Color PVD | Material(es) Común(es) | Características Clave |

|---|---|---|

| Oro / Latón | Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN) | Tono dorado clásico, buena resistencia general al desgaste |

| Plata / Cromo | Nitruro de Cromo (CrN) | Acabado brillante y metálico, excelente resistencia a la corrosión |

| Negro / Gris | Carbonitruro de Titanio (TiCN), AlTiN/TiAlN | Muy duro, alta resistencia a la temperatura, duradero |

| Oro Rosa / Cobre | TiCN, ZrCN | Tonos cálidos y decorativos, buena tenacidad |

| Bronce / Azul / Violeta | Mezclas de materiales especializados | Estética única, a menudo mediante efectos de interferencia |

¿Listo para encontrar el equilibrio perfecto entre color y durabilidad para sus productos? El recubrimiento PVD adecuado mejora tanto la estética como el rendimiento. En KINTEK, nos especializamos en soluciones PVD avanzadas para equipos de laboratorio y componentes de precisión. Nuestra experiencia garantiza que obtenga un acabado que no solo sea visualmente impresionante, sino también excepcionalmente duradero y adaptado a su aplicación específica. Contacte a nuestros expertos hoy para discutir cómo podemos elevar su producto con el recubrimiento PVD ideal.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas