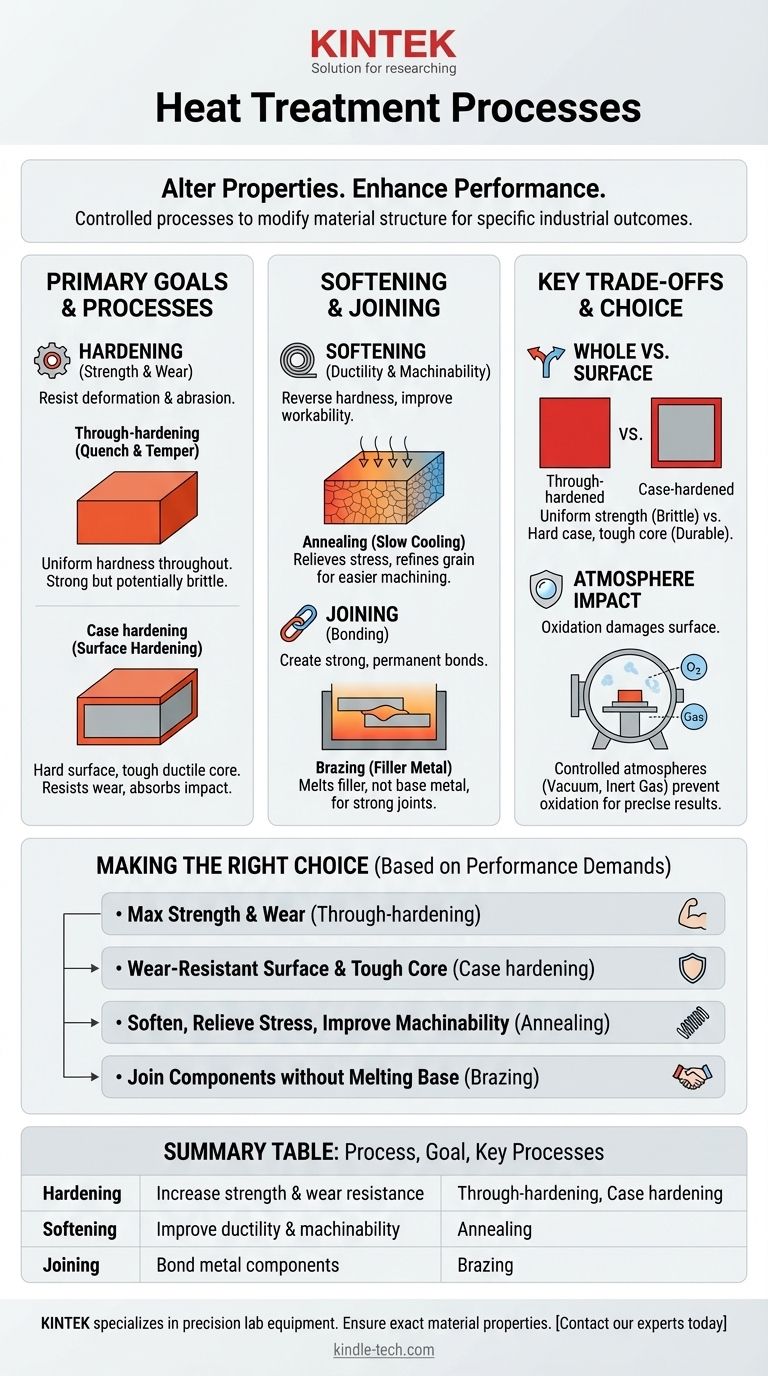

En esencia, el tratamiento térmico es una familia de procesos industriales controlados que se utilizan para alterar las propiedades físicas y, a veces, químicas de un material. Los tipos más comunes incluyen procesos de endurecimiento como el endurecimiento total y el endurecimiento superficial, procesos de ablandamiento como el recocido, y técnicas especializadas para unir materiales, como la soldadura fuerte (brazing). Cada proceso implica un calentamiento y enfriamiento cuidadosamente controlados para lograr un resultado específico y deseado en la pieza final.

El proceso de tratamiento térmico específico elegido nunca es arbitrario. Siempre está dictado por los requisitos de uso final del componente, ya sea que el objetivo sea crear una durabilidad superficial extrema, mejorar la maquinabilidad o aumentar la resistencia general.

Los objetivos principales del tratamiento térmico

Los procesos de tratamiento térmico se entienden mejor agrupándolos según su resultado previsto. El objetivo fundamental es manipular la estructura microscópica de un material, principalmente metales, para mejorar sus características de rendimiento.

Procesos de endurecimiento: para resistencia y durabilidad contra el desgaste

El endurecimiento se utiliza cuando un componente necesita resistir la deformación, la abrasión y el desgaste. Esto se logra calentando el material a una temperatura crítica y luego enfriándolo rápidamente, un proceso conocido como temple (quenching).

El endurecimiento total, también conocido como temple y revenido, imparte dureza uniformemente en toda la sección transversal de la pieza. Esto crea un componente que es fuerte y duro desde la superficie hasta el núcleo.

El endurecimiento superficial (o endurecimiento de caja) es un proceso dirigido. Endurece solo la capa superficial exterior de una pieza mientras deja el núcleo interior blando y tenaz, creando un componente con un exterior resistente al desgaste y un núcleo tolerante a daños.

Procesos de ablandamiento: para ductilidad y maquinabilidad

A veces, un material es demasiado duro o quebradizo para ser mecanizado, formado o trabajado eficazmente. Los procesos de ablandamiento revierten este estado, haciendo que el material sea más dúctil y fácil de manejar en los pasos de fabricación posteriores.

El recocido (annealing) es el proceso de ablandamiento más común. Implica calentar un material a una temperatura específica y luego enfriarlo muy lentamente, lo que alivia las tensiones internas y refina la estructura de grano del material para hacerlo más blando y trabajable.

Unión y otras modificaciones

El tratamiento térmico no se limita solo a hacer que los materiales sean más duros o más blandos. También incluye procesos especializados para unir o alterar fundamentalmente las propiedades del material para aplicaciones específicas.

La soldadura fuerte (brazing) es un proceso de unión de metales en el que un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas. El calor del horno funde el metal de aporte, que luego fluye hacia la junta, creando una unión fuerte al enfriarse.

Comprender las compensaciones clave

Seleccionar el tratamiento térmico correcto implica equilibrar los requisitos de rendimiento con las limitaciones del material y el costo. Cada elección tiene consecuencias directas para la pieza final.

Tratamiento de toda la pieza frente a tratamiento superficial

La decisión entre el endurecimiento total y el endurecimiento superficial es una compensación clásica de ingeniería. Una pieza endurecida totalmente es uniformemente fuerte, pero puede ser quebradiza y susceptible a agrietarse bajo impactos fuertes.

Una pieza endurecida superficialmente, por el contrario, ofrece una excelente combinación de propiedades. La capa dura resiste el desgaste, mientras que el núcleo tenaz y dúctil absorbe la energía del impacto, evitando fallos catastróficos.

El impacto de la atmósfera

Casi todo el tratamiento térmico se realiza a temperaturas elevadas donde el oxígeno puede reaccionar con la superficie del metal. Esta reacción, conocida como oxidación, puede dañar el acabado de la pieza y comprometer su integridad.

Para evitar esto, los procesos críticos se realizan en atmósferas controladas, como un vacío o un entorno lleno de gases inertes. Esto añade complejidad y costo, pero es esencial para lograr las propiedades superficiales precisas requeridas en industrias como la aeroespacial, la médica y la electrónica.

Tomar la decisión correcta para su aplicación

Su selección final depende enteramente de las demandas de rendimiento específicas de su componente. Al definir su objetivo principal, puede reducir el proceso más adecuado.

- Si su enfoque principal es la máxima resistencia y durabilidad contra el desgaste en toda la pieza: El endurecimiento total es el enfoque más directo.

- Si necesita una superficie resistente al desgaste pero un núcleo tenaz y resistente a impactos: El endurecimiento superficial proporciona la combinación ideal de propiedades.

- Si su objetivo es ablandar un material para aliviar tensiones o mejorar la maquinabilidad: El recocido es el proceso estándar para aumentar la ductilidad.

- Si está uniendo varios componentes metálicos con una unión fuerte y permanente: La soldadura fuerte (brazing) es un método eficaz que evita fundir los materiales base.

Comprender estos procesos fundamentales le permite especificar características del material que contribuyen directamente a un rendimiento y fiabilidad superiores.

Tabla de resumen:

| Categoría de proceso | Objetivo principal | Procesos clave |

|---|---|---|

| Endurecimiento | Aumentar la resistencia y durabilidad contra el desgaste | Endurecimiento total, Endurecimiento superficial |

| Ablandamiento | Mejorar la ductilidad y la maquinabilidad | Recocido |

| Unión | Unir componentes metálicos | Soldadura fuerte (Brazing) |

¿Necesita el tratamiento térmico adecuado para sus componentes? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para pruebas y procesamiento de materiales. Nuestra experiencia garantiza que logre las propiedades exactas del material —ya sea dureza, ductilidad o uniones fuertes— que su aplicación demanda. Contacte a nuestros expertos hoy mismo para discutir sus necesidades de laboratorio y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es el equipo de pirólisis? Desbloquee el valor de sus materiales de desecho

- ¿Qué tecnologías de refrigeración se utilizan en los congeladores ULT modernos? Explicación de cascada vs. ciclo Stirling

- ¿Cuál es el papel de un limpiador ultrasónico durante el recubrimiento de aleaciones de magnesio? Asegurar una adhesión superior y pureza de la superficie

- ¿Cuál es el proceso de pulverización catódica reactiva? Cree películas compuestas de alto rendimiento de manera eficiente

- ¿Puede un joyero saber si un diamante ha sido mejorado? Conozca la verdad sobre los tratamientos de diamantes

- ¿Por qué se recubre un objeto con oro antes de la obtención de imágenes SEM? Para prevenir la carga y lograr imágenes SEM claras

- ¿Es la sinterización lo mismo que la fusión? Domine la distinción crítica del proceso térmico

- ¿Cuáles son las desventajas del recubrimiento de grafeno? Alto costo, aplicación difícil y marketing engañoso