En la pirólisis, los reactores se categorizan ampliamente según la forma en que calientan la materia prima y gestionan el flujo del material. Aunque existen docenas de diseños específicos, los tipos más comunes y comercialmente significativos incluyen los reactores de lecho fijo (o por lotes), lecho fluidizado y los sistemas con agitación mecánica como los reactores de tornillo sin fin (auger) y horno rotatorio. Cada uno está diseñado para optimizar diferentes materias primas y productos objetivo, como bioaceite, biocarbón o gas de síntesis.

La elección de un reactor de pirólisis no consiste en encontrar una única tecnología "mejor". Es una decisión estratégica que implica hacer coincidir las características de transferencia de calor y las capacidades de manipulación de materiales del reactor con su materia prima específica y el producto final deseado.

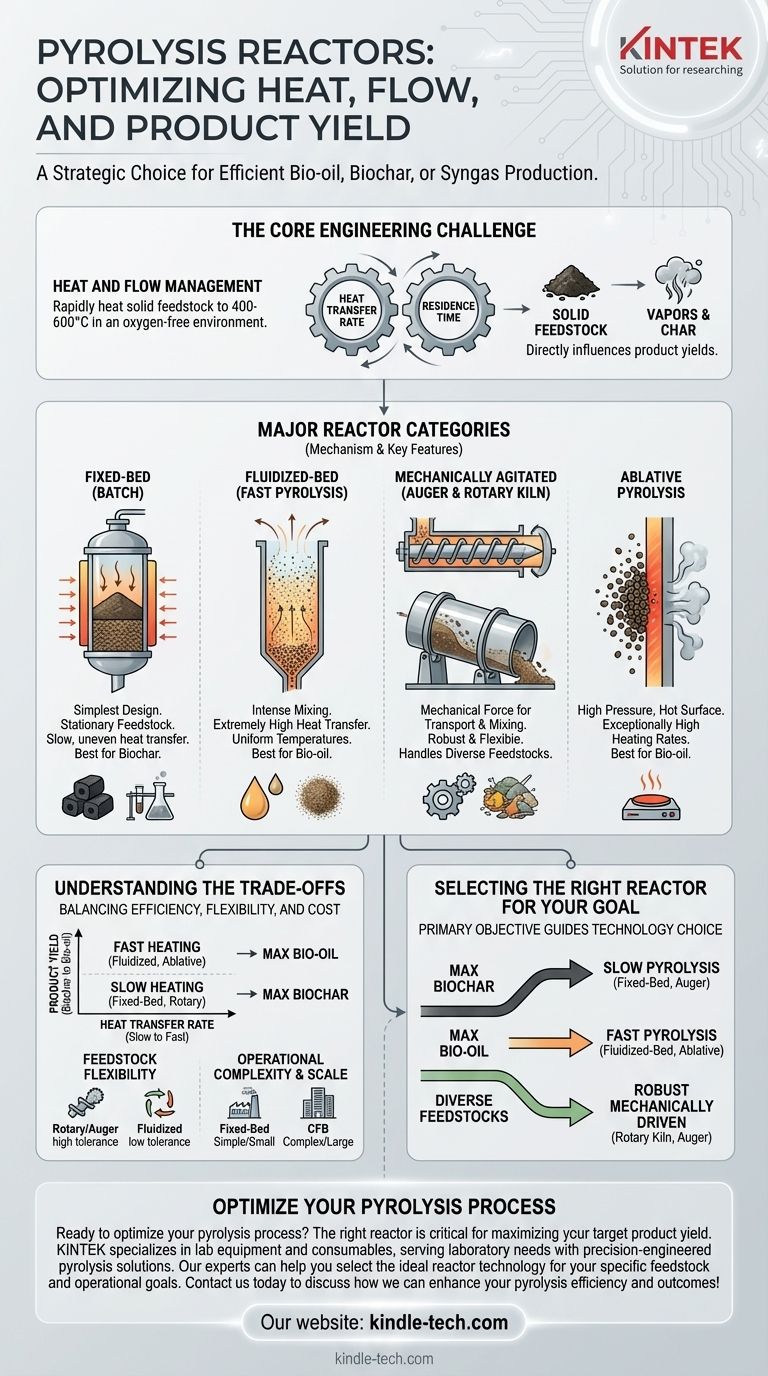

El Desafío Central de la Ingeniería: Calor y Flujo

Todos los reactores de pirólisis deben resolver el mismo problema fundamental: calentar rápidamente una materia prima sólida a altas temperaturas (típicamente 400-600°C) en un ambiente libre de oxígeno. La forma en que un reactor logra esto dicta su rendimiento.

El diseño influye directamente en la velocidad de transferencia de calor hacia las partículas de biomasa y el tiempo de residencia de los sólidos y vapores dentro del reactor. Estos dos factores son los controles principales de los rendimientos finales del producto.

Categorías Principales de Reactores Explicadas

Los reactores se entienden mejor por el mecanismo que utilizan para mover y calentar el material.

Reactores de Lecho Fijo (Por Lotes)

Un reactor de lecho fijo es el diseño más simple. La materia prima (el "lecho") se carga en un recipiente sellado y se calienta desde el exterior. Permanece estacionario durante todo el proceso.

Este diseño se utiliza a menudo para operaciones a pequeña escala o de laboratorio. Debido a que el material no se agita, la transferencia de calor es lenta y a menudo desigual, lo que resulta en tiempos de procesamiento más largos.

Reactores de Lecho Fluidizado

En un reactor de lecho fluidizado, la materia prima finamente molida se "fluidiza" inyectando un gas inerte caliente desde la parte inferior. Las partículas sólidas se comportan como un líquido hirviendo, mezclándose vigorosamente.

Esta mezcla intensa da como resultado tasas de transferencia de calor extremadamente altas y temperaturas uniformes. Es una forma de pirólisis rápida, ideal para maximizar la producción de bioaceite líquido. Estos sistemas requieren materia prima consistente y finamente molida para operar correctamente.

Reactores con Agitación Mecánica (Tornillo Sin Fin y Horno Rotatorio)

Estos reactores utilizan fuerza mecánica para transportar y mezclar la materia prima.

- Un Reactor de Tornillo Sin Fin (Auger) utiliza un gran tornillo calentado para empujar el material a través de un tubo horizontal o inclinado.

- Un Horno Rotatorio es un gran tambor cilíndrico giratorio colocado en un ligero ángulo. A medida que el horno gira, la materia prima se voltea y se mueve desde el extremo superior al extremo inferior.

Ambos diseños son robustos y pueden manejar una amplia variedad de formas, tamaños y contenido de humedad de la materia prima, lo que los hace muy flexibles. La transferencia de calor es más lenta que en un lecho fluidizado, pero más controlada que en un lecho fijo.

Reactores de Pirólisis Ablativa

Los reactores ablativos adoptan un enfoque único. Presionan las partículas de materia prima con alta presión contra una superficie caliente de rápido movimiento. El material se "ablaciona" o derrite capa por capa, produciendo vapores que se eliminan rápidamente.

Este método logra tasas de calentamiento excepcionalmente altas, favoreciendo también la producción de bioaceite. Sin embargo, estos sistemas pueden ser mecánicamente complejos y más sensibles a las propiedades de la materia prima.

Comprender las Compensaciones

Elegir un reactor implica equilibrar la eficiencia, la flexibilidad y el costo. Ningún diseño sobresale en todo.

Tasa de Transferencia de Calor frente a Rendimiento del Producto

Esta es la compensación más crítica.

- Las tasas de calentamiento rápidas (Lecho Fluidizado, Ablativo) descomponen las estructuras de biomasa rápidamente, previniendo reacciones secundarias. Esto maximiza el rendimiento de bioaceite líquido.

- Las tasas de calentamiento lentas (Lecho Fijo, Horno Rotatorio) permiten el agrietamiento secundario y la repolimerización, lo que favorece la formación de biocarbón sólido.

Flexibilidad de la Materia Prima

El diseño del reactor dicta qué tipo de material se puede procesar. Los reactores de lecho fluidizado exigen partículas secas, finamente molidas y uniformes. Por el contrario, los hornos rotatorios y los reactores de tornillo sin fin son mucho más tolerantes a materias primas voluminosas, no uniformes o con mayor contenido de humedad, como residuos plásticos o residuos agrícolas.

Complejidad Operativa y Escala

Un reactor de lecho fijo es simple de construir y operar, pero no es adecuado para la producción industrial continua a gran escala. Un sistema de Lecho Fluidizado Circulante (CFB) es altamente eficiente y escalable, pero representa una inversión de capital significativa y requiere controles de proceso sofisticados.

Selección del Reactor Adecuado para su Objetivo

Su objetivo principal debe guiar su elección de tecnología.

- Si su enfoque principal es maximizar la producción de biocarbón: Elija un sistema de pirólisis lenta como un reactor de Lecho Fijo o de Tornillo Sin Fin que permita tiempos de residencia más largos.

- Si su enfoque principal es maximizar el rendimiento de bioaceite: Elija un sistema de pirólisis rápida como un reactor de Lecho Fluidizado o Ablativo que proporcione una rápida transferencia de calor.

- Si su enfoque principal es procesar materias primas diversas o difíciles: Elija un sistema robusto impulsado mecánicamente como un Horno Rotatorio o un reactor de Tornillo Sin Fin conocido por su flexibilidad operativa.

Comprender estos principios básicos es la clave para diseñar un proceso de pirólisis efectivo y económicamente viable.

Tabla Resumen:

| Tipo de Reactor | Ideal Para | Característica Clave |

|---|---|---|

| Lecho Fijo (Por Lotes) | Maximizar Biocarbón, Escala Pequeña | Simple, calentamiento lento, tiempo de residencia largo |

| Lecho Fluidizado | Maximizar Bioaceite (Pirólisis Rápida) | Alta transferencia de calor, temperatura uniforme, requiere materia prima fina |

| Tornillo Sin Fin / Horno Rotatorio | Procesar Materias Primas Diversas | Agitación mecánica, robusto, maneja tamaños/humedad variables |

| Ablativo | Maximizar Bioaceite | Calentamiento extremadamente rápido, mecánicamente complejo |

¿Listo para optimizar su proceso de pirólisis? El reactor adecuado es fundamental para maximizar el rendimiento de su producto objetivo, ya sea bioaceite, biocarbón o gas de síntesis. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con soluciones de pirólisis diseñadas con precisión. Nuestros expertos pueden ayudarle a seleccionar la tecnología de reactor ideal para su materia prima específica y sus objetivos operativos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cómo funciona el proceso de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas

- ¿Qué es un calentador de laboratorio? Una guía sobre precisión, seguridad y cómo elegir el tipo adecuado

- ¿Qué frecuencia se utiliza comúnmente para la deposición por pulverización catódica (sputtering) de RF? Explicación del estándar global

- ¿Cuáles son los efectos del destilado de CBD? Una guía sobre los efectos del espectro completo, amplio y aislado

- ¿La pirólisis requiere un catalizador? Desbloquee combustibles de mayor valor a partir de residuos

- ¿Qué biomasa se utiliza para la pirólisis? Alinee la materia prima con su proceso para obtener bioaceite, biocarbón o combustible óptimos

- ¿Cómo influye un sistema de calentamiento de precisión en la calidad del recubrimiento de materiales compuestos magnéticos blandos? Perspectivas de expertos

- ¿Qué es el proceso de sinterización en el alto horno? Transformar las finos de mineral de hierro en materia prima de alto rendimiento