Si bien el endurecimiento del acero es un proceso fundamental para aumentar la resistencia y la resistencia al desgaste, no es una ventaja gratuita en términos metalúrgicos. La principal desventaja es que el drástico aumento de la dureza se produce a costa directa de la tenacidad del material, haciéndolo significativamente más frágil y susceptible a la fractura bajo impacto o carga de choque.

La compensación fundamental del endurecimiento del acero es simple: se intercambia ductilidad y tenacidad por dureza y resistencia. Esto introduce riesgos como el agrietamiento y la distorsión, que deben gestionarse cuidadosamente mediante el control del proceso y tratamientos secundarios como el revenido.

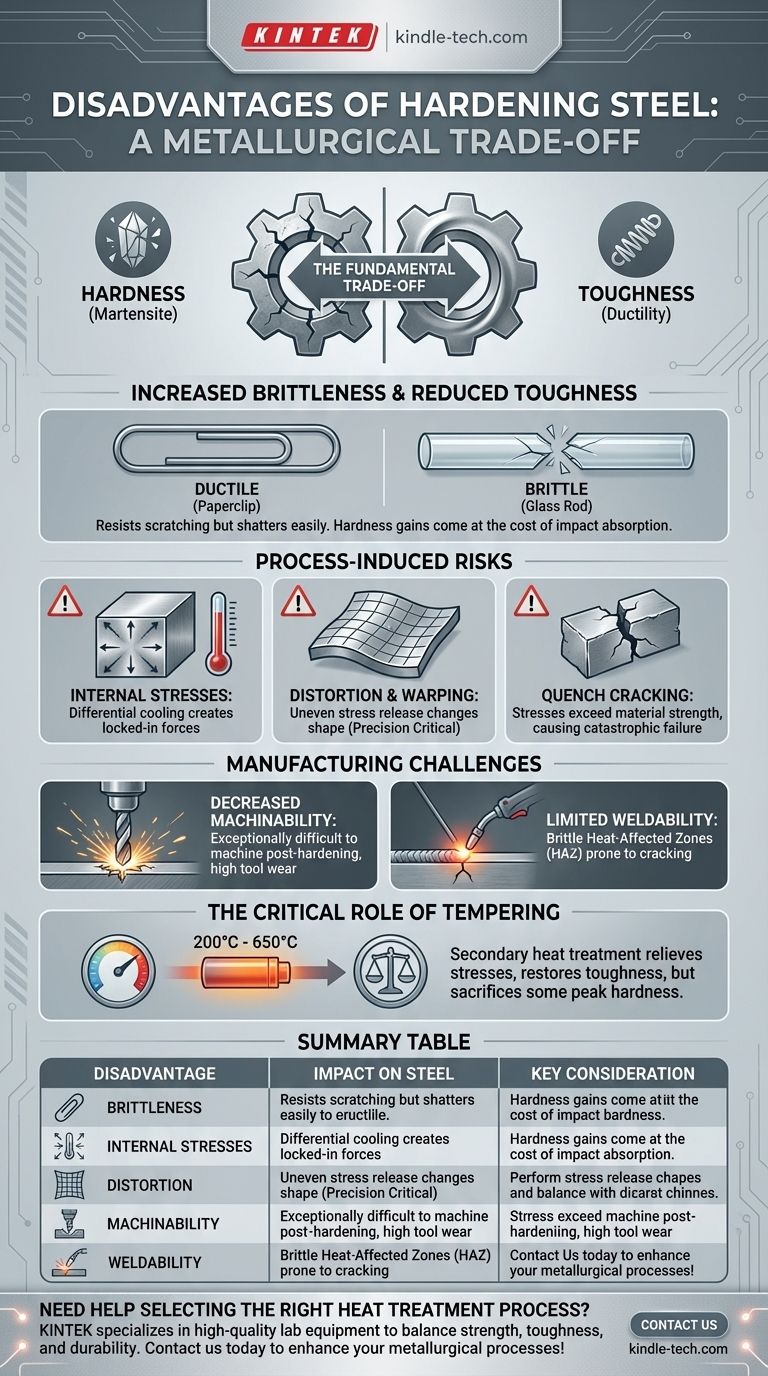

La Compensación Fundamental: Dureza vs. Tenacidad

El endurecimiento transforma la estructura cristalina interna del acero en martensita, una configuración extremadamente dura pero inherentemente frágil. Esto crea un material con un nuevo conjunto de propiedades y limitaciones.

El Aumento de la Fragilidad

El acero endurecido y sin templar se comporta más como una cerámica que como un metal típico. Resiste el rayado y la deformación, pero tiene muy poca capacidad para doblarse o estirarse antes de romperse.

Piense en un clip frente a una varilla de vidrio. Puede doblar el clip dúctil varias veces, pero la varilla de vidrio frágil se romperá limpiamente con muy poca flexión. El endurecimiento empuja el acero mucho más hacia el comportamiento de la varilla de vidrio.

Reducción de la Tenacidad y la Ductilidad

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. La ductilidad es su capacidad para ser estirado o trefilado.

La estructura martensítica creada durante el endurecimiento restringe severamente el movimiento de los átomos dentro de la red cristalina del acero. Esto es lo que lo hace duro, pero también evita que el material absorba la energía del impacto, lo que lleva a una baja tenacidad.

Riesgos y Desafíos Inducidos por el Proceso

El propio proceso de endurecimiento —enfriar rápidamente el acero desde más de 900°C— es agresivo e introduce un riesgo significativo para el componente.

Introducción de Tensiones Internas

Durante el temple, la superficie exterior de la pieza de acero se enfría y se contrae mucho más rápido que el núcleo. Este diferencial crea inmensas tensiones internas que quedan bloqueadas en el material.

Estas tensiones residuales pueden actuar como puntos débiles precargados, contribuyendo a fallas prematuras en servicio, incluso bajo cargas que están por debajo del límite de resistencia esperado del material.

Riesgo de Distorsión y Alabeo

A medida que las tensiones internas se acumulan y liberan de manera desigual durante el temple, la pieza puede cambiar físicamente de forma. Esta distorsión o alabeo puede ser una falla crítica, especialmente para componentes de precisión que deben cumplir tolerancias dimensionales estrictas.

Las piezas largas y delgadas o los componentes con geometrías complejas son particularmente susceptibles a este problema.

Potencial de Agrietamiento por Temple

Este es el modo de falla más catastrófico del proceso de endurecimiento. Si las tensiones internas generadas durante el temple exceden la resistencia a la tracción máxima del acero, la pieza simplemente se agrietará.

Las esquinas internas afiladas, los cambios bruscos de espesor y los medios de temple excesivamente agresivos (como la salmuera o el agua) aumentan significativamente el riesgo de agrietamiento por temple.

Entendiendo las Compensaciones Clave

Elegir endurecer un componente requiere equilibrar sus beneficios con sus inconvenientes inherentes y complejidades de fabricación.

El Papel Crítico del Revenido

Prácticamente ningún componente de acero se utiliza en su estado completamente endurecido debido a su extrema fragilidad. Casi siempre se requiere un tratamiento térmico secundario llamado revenido.

El revenido implica recalentar la pieza endurecida a una temperatura mucho más baja (por ejemplo, 200°C - 650°C) para aliviar las tensiones internas y restaurar un grado de tenacidad. Sin embargo, este proceso también reduce la dureza máxima alcanzada durante el temple. Cuanto mayor sea la temperatura de revenido, más tenaz pero menos duro se vuelve el acero.

Maquinabilidad Reducida

El acero endurecido es excepcionalmente difícil y costoso de mecanizar. Su alta resistencia al desgaste actúa en contra de las herramientas de corte.

Por esta razón, todas las operaciones de mecanizado importantes, como el fresado, el taladrado y el torneado, se completan típicamente antes del proceso de tratamiento térmico. Cualquier mecanizado requerido después del endurecimiento, como para corregir la distorsión, debe realizarse con procesos más lentos y costosos como el rectificado o el mecanizado por descarga eléctrica (EDM).

Soldabilidad Limitada

Soldar una pieza completamente endurecida es muy problemático. El calor intenso y localizado del arco crea una nueva y frágil zona afectada por el calor (ZAC) que es extremadamente propensa a agrietarse a medida que se enfría.

La soldadura exitosa de materiales endurecidos requiere procedimientos especializados, incluyendo precalentamiento y tratamientos térmicos post-soldadura, lo que añade una complejidad y un costo significativos a la fabricación.

Tomando la Decisión Correcta para su Aplicación

Comprender estas desventajas es clave para utilizar el tratamiento térmico de manera efectiva. Su decisión debe guiarse por el requisito principal del componente.

- Si su enfoque principal es la máxima resistencia al desgaste: Endurezca el acero a su máximo potencial y planifique el rectificado posterior al proceso para lograr las dimensiones finales, aceptando la menor tenacidad.

- Si su enfoque principal es la resistencia al impacto y la durabilidad: Utilice un ciclo de endurecimiento y revenido, sacrificando algo de dureza máxima para obtener la tenacidad necesaria para la aplicación.

- Si su enfoque principal es la estabilidad dimensional y la facilidad de fabricación: Mecanice la pieza a su forma final antes del endurecimiento y utilice un temple cuidadosamente controlado para minimizar la distorsión, o considere un material diferente por completo.

Al reconocer que la dureza se obtiene a expensas de otras propiedades clave, puede diseñar un componente que posea el equilibrio preciso de características necesarias para tener éxito.

Tabla Resumen:

| Desventaja | Impacto en el Acero | Consideración Clave |

|---|---|---|

| Mayor Fragilidad | Reducción de la tenacidad y resistencia al impacto | Alto riesgo de fractura bajo carga de choque |

| Tensiones Internas | Riesgo de agrietamiento y falla prematura | Requiere temple y revenido controlados |

| Distorsión y Alabeo | Imprecisiones dimensionales | Crítico para componentes de precisión |

| Maquinabilidad Reducida | Difícil de mecanizar después del endurecimiento | La mayor parte del mecanizado debe realizarse antes del tratamiento térmico |

| Soldabilidad Limitada | Alto riesgo de agrietamiento en zonas afectadas por el calor | Requiere procedimientos de soldadura especializados |

¿Necesita ayuda para seleccionar el proceso de tratamiento térmico adecuado para sus componentes de acero? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades de su laboratorio. Ya sea que esté optimizando ciclos de endurecimiento o equilibrando propiedades de materiales, nuestra experiencia garantiza que logre el equilibrio perfecto de resistencia, tenacidad y durabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos metalúrgicos y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto