En última instancia, las desventajas de la nitruración se derivan de su especificidad y su tiempo de procesamiento más lento en comparación con el método de carburación, que es más versátil. Si bien la nitruración sobresale en la producción de superficies extremadamente duras y dimensionalmente estables, está restringida a ciertos aceros aleados, logra una profundidad de capa superficial más superficial y puede ser un proceso más lento y costoso para muchas aplicaciones comunes.

La elección entre nitruración y carburación es una compensación clásica de ingeniería. La nitruración proporciona una dureza superior y una distorsión mínima para materiales específicos, mientras que la carburación ofrece una mayor profundidad de capa superficial y flexibilidad para una gama más amplia de aceros con bajo contenido de carbono.

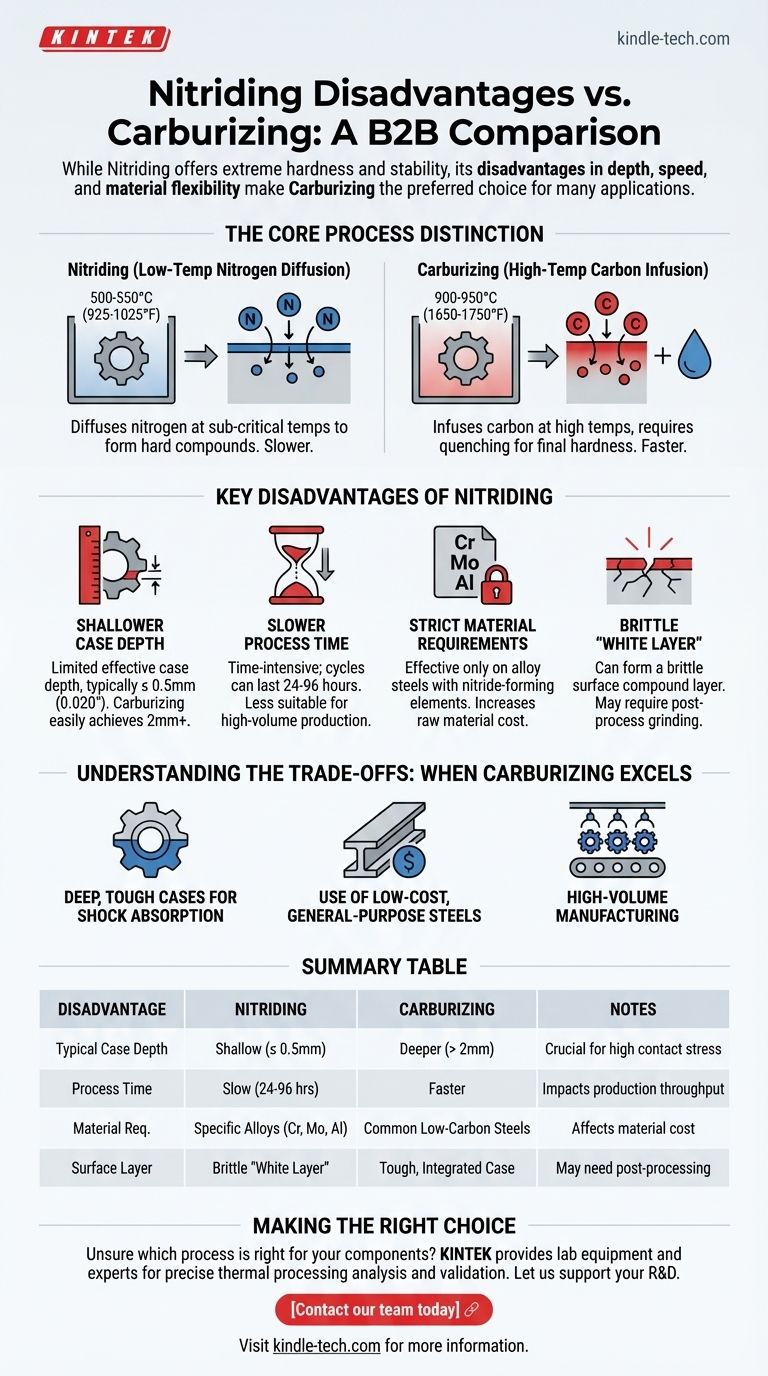

La distinción fundamental del proceso

Para comprender las desventajas, es crucial reconocer primero la diferencia fundamental en cómo funcionan estos dos procesos. No son intercambiables; logran el endurecimiento de la superficie a través de mecanismos completamente diferentes.

Nitruración: Difusión de nitrógeno a baja temperatura

La nitruración es un proceso de difusión realizado a temperaturas subcríticas (típicamente 500-550°C o 925-1025°F). A esta temperatura, los átomos de nitrógeno se difunden en la superficie del acero, donde reaccionan con elementos de aleación específicos para formar compuestos de nitruro extremadamente duros.

Carburación: Infusión de carbono a alta temperatura

La carburación se realiza a temperaturas mucho más altas (900-950°C o 1650-1750°F). El carbono se infunde en la superficie de un acero con bajo contenido de carbono, creando una "capa" con alto contenido de carbono. Esta pieza debe luego templarse y revenirse para desarrollar su dureza y propiedades finales.

Desventajas clave de la nitruración

Si bien su naturaleza de baja temperatura ofrece beneficios, también introduce varias limitaciones en comparación directa con la carburación.

Profundidad de capa superficial más superficial

La desventaja más significativa es la profundidad de capa efectiva limitada de la nitruración. El proceso es inherentemente lento, y lograr capas profundas a menudo no es práctico, limitándose típicamente a alrededor de 0.5 mm (0.020").

La carburación, por el contrario, puede producir fácil y económicamente capas mucho más profundas, a menudo superando los 2 mm (0.080"), lo cual es esencial para componentes bajo alta tensión de contacto o que requieren una eliminación significativa de material después del tratamiento.

Tiempo de proceso más lento

La nitruración es un proceso que consume mucho tiempo. Un ciclo típico puede durar entre 24 y 96 horas para lograr incluso una profundidad de capa modesta.

Esta lenta tasa de difusión la hace menos adecuada para la producción de alto volumen donde el rendimiento rápido es una preocupación principal. Los ciclos de carburación son generalmente mucho más cortos para una capa comparable o más profunda.

Requisitos estrictos de material

La nitruración solo es efectiva en aceros que contienen elementos de aleación formadores de nitruros como cromo, molibdeno, aluminio y vanadio. Los aceros simples con bajo contenido de carbono no responden bien al proceso.

Esta restricción de material aumenta el costo de la materia prima y limita la aplicación de la nitruración. La carburación funciona excelentemente en aceros comunes, económicos, de bajo carbono y aleados.

Potencial de una "capa blanca" frágil

El proceso de nitruración puede formar una capa delgada y compuesta en la superficie misma conocida como la "capa blanca". Aunque muy dura, esta capa puede ser extremadamente frágil y puede necesitar ser eliminada mediante rectificado para aplicaciones sensibles a la fisuración o el desprendimiento.

Controlar la formación de esta capa requiere un control preciso del proceso, lo que añade complejidad y un coste potencial.

Comprendiendo las compensaciones: Cuando la carburación sobresale

Las desventajas de la nitruración resaltan los escenarios específicos donde la carburación es la opción más práctica y efectiva.

Cuando se necesitan capas profundas y resistentes

La carburación crea una capa de acero con alto contenido de carbono sobre un núcleo blando y dúctil de bajo contenido de carbono. Después del temple, esto da como resultado un componente con una superficie dura y resistente al desgaste y un núcleo resistente capaz de absorber cargas de choque sin fracturarse.

Para aceros de bajo costo y uso general

La capacidad de utilizar aceros simples y económicos con bajo contenido de carbono es una gran ventaja de la carburación. Permite a los ingenieros diseñar piezas rentables que aún cumplen con los exigentes requisitos de dureza superficial.

Para la fabricación de alto volumen

Debido a sus tiempos de ciclo más rápidos para lograr profundidades de capa significativas, la carburación es mucho más adecuada para la producción en masa de componentes como engranajes, ejes y cojinetes.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso de endurecimiento de la superficie correcto requiere una comprensión clara del material de su componente, su función prevista y sus objetivos de producción.

- Si su enfoque principal es la estabilidad dimensional y la dureza superficial extrema en un acero aleado: El proceso de baja temperatura de la nitruración minimiza la distorsión, lo que lo hace ideal para piezas terminadas con tolerancias estrictas.

- Si su enfoque principal es lograr una capa profunda y resistente a los impactos en un acero de bajo costo: La carburación es la elección definitiva y estándar de la industria por su versatilidad y rentabilidad.

- Si su enfoque principal es la resistencia a la fatiga y al desgaste en un ambiente no corrosivo: La nitruración proporciona excelentes propiedades de desgaste y fatiga, pero el material debe seleccionarse específicamente para el proceso.

Elegir el tratamiento de superficie adecuado es una decisión de diseño crítica basada en el equilibrio entre los requisitos de rendimiento y los costos de material y procesamiento.

Tabla resumen:

| Desventaja | Nitruración | Carburación |

|---|---|---|

| Profundidad de capa típica | Superficial (≤ 0.5mm / 0.020") | Más profunda (a menudo > 2mm / 0.080") |

| Tiempo de proceso | Lento (24-96 horas) | Más rápido para una profundidad comparable |

| Requisitos de material | Requiere aceros aleados específicos (ej., con Cr, Mo, Al) | Funciona con aceros comunes, económicos, de bajo carbono |

| Capa superficial | Puede formar una "capa blanca" frágil que requiere eliminación post-proceso | Crea una capa resistente e integrada después del temple |

¿Aún no está seguro de qué proceso de endurecimiento superficial es el adecuado para sus componentes?

Elegir entre nitruración y carburación es una decisión crítica que afecta el rendimiento, el costo y el cronograma de producción de su componente. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para un análisis preciso del procesamiento térmico. Nuestros expertos pueden ayudarle a validar sus elecciones de materiales y optimizar sus parámetros de tratamiento térmico.

Deje que KINTEK apoye sus procesos de I+D y control de calidad. Contacte a nuestro equipo hoy mismo para discutir sus necesidades de aplicación específicas y asegurarse de seleccionar el método de endurecimiento superficial más efectivo y eficiente para los proyectos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones