Aunque es una técnica fundamental y ampliamente utilizada, la evaporación térmica no está exenta de inconvenientes significativos. Sus principales desventajas son los altos niveles de impureza de la película, la creación de películas de baja densidad y un rango limitado de materiales compatibles, lo que la hace inadecuada para aplicaciones que requieren recubrimientos densos y de alta pureza o la deposición de metales refractarios.

El compromiso fundamental de la evaporación térmica es su simplicidad y alta tasa de deposición a cambio de un menor control sobre la pureza de la película y la calidad estructural. Esto la hace ideal para algunas aplicaciones, pero inviable para otras donde la integridad del material es primordial.

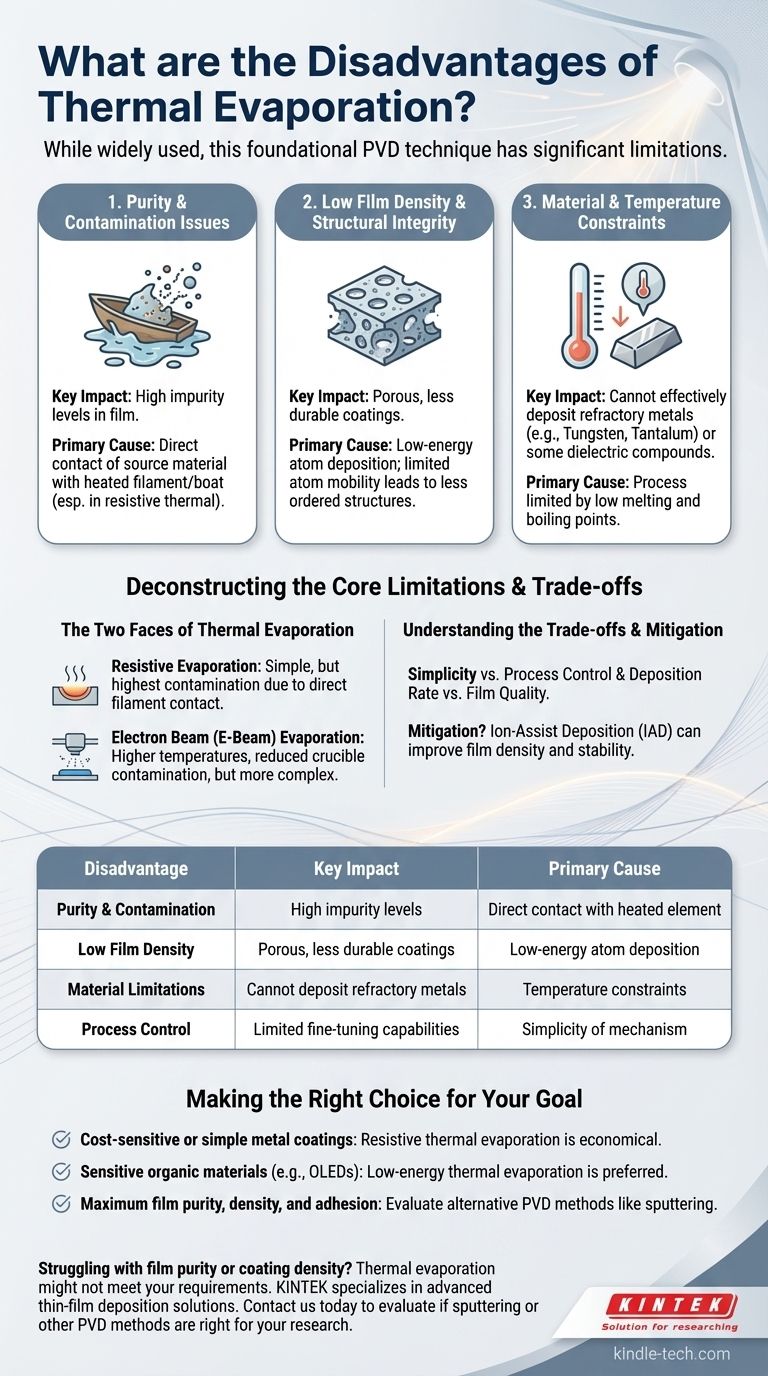

Deconstruyendo las Limitaciones Principales

Para entender si la evaporación térmica es adecuada para su proyecto, primero debe comprender el "por qué" detrás de sus desventajas. Estos problemas no son fallos en el proceso, sino consecuencias inherentes de su mecanismo fundamental.

Problemas de Pureza y Contaminación

La desventaja más significativa es el potencial de contaminación. En la evaporación térmica resistiva, el material fuente está en contacto directo con un filamento o "barco" calentado, a menudo hecho de tungsteno o molibdeno.

A altas temperaturas, el propio material del barco puede evaporarse ligeramente, incorporando impurezas directamente en su película delgada. Esto convierte a la evaporación térmica en uno de los métodos menos puros entre las técnicas de Deposición Física de Vapor (PVD).

Densidad de la Película e Integridad Estructural

Los átomos abandonan el material fuente con una energía térmica relativamente baja. Cuando llegan al sustrato, tienen una movilidad limitada para organizarse en una estructura cristalina densa y ordenada.

Esto da como resultado películas que a menudo son porosas y tienen una menor densidad en comparación con las creadas por procesos de mayor energía como el sputtering. Aunque esto a veces se puede mejorar con técnicas como la asistencia iónica, la calidad base es inherentemente menor. Las películas también pueden presentar una tensión interna moderada.

Restricciones de Materiales y Temperatura

El proceso se basa en calentar un material hasta que su presión de vapor sea lo suficientemente alta para la deposición. Esto limita fundamentalmente su uso a materiales con puntos de fusión y ebullición relativamente bajos.

Los metales refractarios como el tungsteno, el tantalio o el molibdeno, que requieren temperaturas extremadamente altas para vaporizarse, son muy difíciles o imposibles de depositar eficazmente mediante evaporación térmica estándar. Los compuestos dieléctricos también pueden ser difíciles de evaporar estequiométricamente.

Las Dos Caras de la Evaporación Térmica

Es fundamental distinguir entre los dos tipos principales de evaporación térmica, ya que sus capacidades y desventajas difieren.

Evaporación Resistiva (Filamento): La Forma Más Simple

Este es el método clásico y más sencillo donde se pasa corriente a través de un filamento resistivo que sostiene el material fuente.

Su principal desventaja es el contacto directo entre la fuente y el filamento caliente, que es la principal fuente de contaminación. También es el más limitado en temperatura de los dos métodos.

Evaporación por Haz de Electrones (E-Beam): Un Paso Adelante

En este método, un haz de electrones de alta energía se guía magnéticamente para calentar directamente el material fuente en un crisol. Esto permite temperaturas mucho más altas, posibilitando la deposición de una gama más amplia de materiales.

Debido a que solo se calienta la superficie superior del material, la contaminación del crisol se reduce significativamente, aunque no se elimina. Sin embargo, los sistemas de haz de electrones son más complejos y caros que las fuentes resistivas simples.

Comprender los Compromisos

Elegir un método de deposición siempre implica equilibrar factores en competencia. Las desventajas de la evaporación térmica se vuelven claras cuando se ven como intercambios.

Simplicidad frente a Control del Proceso

La evaporación térmica es mecánicamente simple y relativamente económica de implementar. Esta es su mayor fortaleza. Sin embargo, esta simplicidad tiene el costo del control fino del proceso que ofrecen sistemas más complejos como el sputtering de magnetrón.

Tasa de Deposición frente a Calidad de la Película

La técnica es capaz de tasas de deposición muy altas, lo cual es una gran ventaja para la producción a escala industrial, como la metalización de piezas decorativas o la producción de OLEDs.

Esta velocidad, sin embargo, está directamente relacionada con la deposición de menor energía que resulta en películas menos densas. Para aplicaciones donde la velocidad es más crítica que el rendimiento final de la película, este es un compromiso aceptable.

¿Se Pueden Mitigar Estas Desventajas?

Sí, hasta cierto punto. Usar deposición asistida por iones (IAD) puede bombardear la película en crecimiento con iones energéticos, compactándola y mejorando su densidad y estabilidad. Además, el procesamiento cuidadoso de los materiales fuente, como el pre-fundido o el uso de tochos iniciales de alta pureza, puede ayudar a reducir algo de contaminación.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación determinarán si las desventajas de la evaporación térmica son aceptables.

- Si su enfoque principal son aplicaciones sensibles al costo o recubrimientos metálicos simples: La evaporación térmica resistiva suele ser suficiente y muy económica para recubrimientos decorativos o contactos eléctricos básicos.

- Si su enfoque principal es depositar materiales orgánicos sensibles: La evaporación térmica de baja energía es una opción principal para la fabricación de OLEDs, ya que los procesos de mayor energía pueden dañar las delicadas moléculas.

- Si su enfoque principal es la máxima pureza, densidad y adhesión de la película: Debe evaluar métodos PVD alternativos como el sputtering, ya que las limitaciones inherentes de la evaporación térmica probablemente serán una barrera significativa.

Comprender estos compromisos fundamentales le permite seleccionar la técnica de deposición adecuada para su material y objetivos de rendimiento específicos.

Tabla Resumen:

| Desventaja | Impacto Clave | Causa Principal |

|---|---|---|

| Pureza y Contaminación | Altos niveles de impureza en la película | Contacto directo con el filamento/barco calentado |

| Baja Densidad de Película | Recubrimientos porosos y menos duraderos | Deposición de átomos de baja energía |

| Limitaciones de Materiales | No se pueden depositar metales refractarios | Restricciones de temperatura del proceso de evaporación |

| Control del Proceso | Capacidades limitadas de ajuste fino | Simplicidad del mecanismo de evaporación |

¿Tiene problemas con la pureza de la película o la densidad del recubrimiento en su laboratorio? La evaporación térmica podría no estar cumpliendo con los requisitos de rendimiento de su material. En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición avanzada de películas delgadas. Nuestros expertos pueden ayudarle a evaluar si el sputtering u otros métodos PVD le proporcionarían los recubrimientos densos y de alta pureza que su investigación demanda. Contáctenos hoy para discutir su aplicación específica y encontrar la solución adecuada para las necesidades de película delgada de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se utiliza la evaporación térmica para depositar una película delgada de metal? Una guía sencilla para recubrimientos de alta pureza

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Qué tan grueso es el recubrimiento por evaporación térmica? Logre películas delgadas de precisión para su laboratorio

- ¿Qué es la evaporación por haz de electrones (e-beam)? Logre la deposición de películas delgadas de alta pureza para su laboratorio

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Cuáles son las ventajas de usar reactores de aleación de Monel y barcos de muestra de níquel? Asegure la pureza en la fluoración de carbono

- ¿Cuál es el principio del método de evaporación térmica? Una guía sencilla para la deposición de películas delgadas

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la evaporación térmica? Una guía para elegir el método PVD correcto