En resumen, la aplicación de presión durante la sinterización acelera fundamentalmente la densificación y proporciona una herramienta poderosa para controlar la microestructura y las propiedades del material final. Al forzar mecánicamente las partículas juntas, la presión aumenta el área de contacto entre ellas y crea gradientes de tensión que sirven como una poderosa fuerza impulsora para el transporte de material, lo que conduce a una eliminación más rápida y completa de los poros.

La presión de sinterización no es simplemente una fuerza aditiva; es una variable termodinámica que altera las fuerzas impulsoras fundamentales para el transporte de material. Al aumentar la tensión en los contactos de las partículas, mejora drásticamente la velocidad de densificación, permitiendo la creación de materiales completamente densos a temperaturas más bajas y en tiempos más cortos de lo que es posible con métodos sin presión.

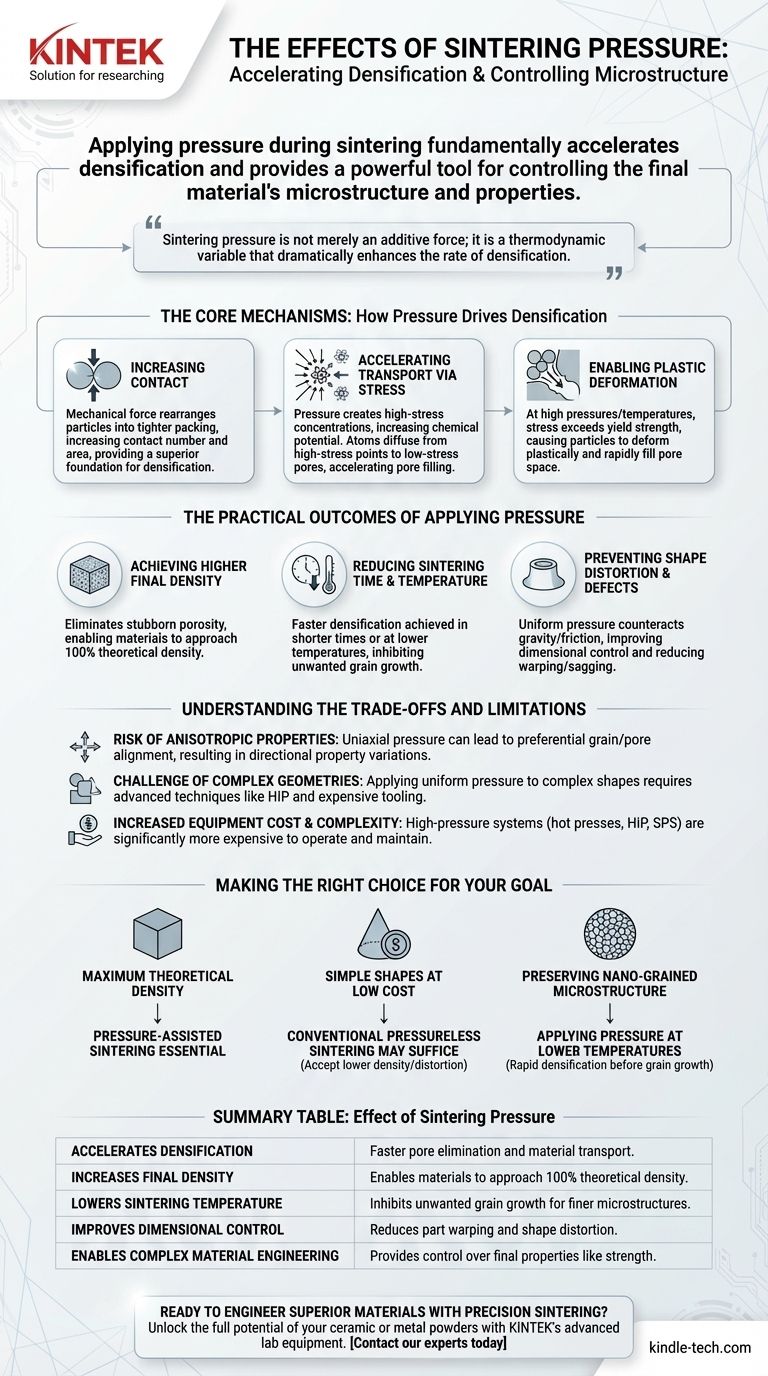

Los mecanismos centrales: cómo la presión impulsa la densificación

Para comprender los efectos de la presión, debemos observar cómo influye en el comportamiento de las partículas de material individuales a nivel microscópico.

Aumento del contacto partícula a partícula

El primer y más inmediato efecto de la presión es mecánico. Reorganiza y fuerza a las partículas de polvo a un arreglo de empaquetamiento más ajustado.

Esto aumenta drásticamente el número y el área de los puntos de contacto entre partículas adyacentes. La sinterización comienza en estos contactos, por lo que un área de contacto inicial más grande proporciona una base superior para que proceda todo el proceso de densificación.

Aceleración del transporte de material a través de la tensión

La presión crea altas concentraciones de tensión en los puntos agudos donde las partículas se tocan. Esta tensión localizada aumenta el potencial químico de los átomos en esa área.

Impulsados por esta diferencia de energía, los átomos se difunden desde los puntos de contacto de alta tensión y se depositan en las regiones de baja tensión de los poros adyacentes. Este proceso, conocido como difusión asistida por presión, es un mecanismo mucho más agresivo para llenar los vacíos que depender únicamente de la tensión superficial.

Habilitación de la deformación plástica

A presiones y temperaturas suficientemente altas, la tensión en los contactos de las partículas puede exceder el límite elástico del material.

Esto hace que las partículas mismas se deformen plásticamente, fluyendo para llenar el espacio poroso. Este es un mecanismo de densificación extremadamente rápido que contribuye significativamente al cierre de poros, especialmente en las etapas iniciales y medias de la sinterización.

Los resultados prácticos de aplicar presión

Los mecanismos microscópicos de la presión se traducen directamente en beneficios tangibles y macroscópicos para el componente final.

Lograr una mayor densidad final

La presión proporciona la fuerza necesaria para eliminar los restos finales y obstinados de porosidad que son difíciles de eliminar en la sinterización sin presión. Esto permite la fabricación de materiales que se acercan al 100% de su densidad teórica.

Reducción del tiempo y la temperatura de sinterización

Debido a que la presión acelera tan eficazmente los mecanismos de difusión y transporte de material, el nivel de densidad deseado se puede lograr mucho más rápido o a una temperatura significativamente más baja.

La reducción de la temperatura de sinterización es particularmente crítica para inhibir el crecimiento no deseado de grano, lo que permite la creación de materiales de grano fino y alta resistencia.

Prevención de la distorsión de la forma y los defectos

En la sinterización convencional (sin presión), las piezas pueden deformarse, hundirse o encogerse de manera desigual debido a la gravedad y la fricción con la placa de soporte.

La aplicación de presión isostática uniforme contrarresta estas fuerzas, ayudando al componente a mantener su forma prevista y reduciendo la probabilidad de defectos. Esto mejora el control dimensional y el rendimiento final de la pieza.

Comprensión de las compensaciones y limitaciones

Aunque es poderosa, la sinterización asistida por presión no es una solución universal. Introduce su propio conjunto de desafíos que deben considerarse.

El riesgo de propiedades anisotrópicas

Si la presión se aplica uniaxialmente (desde una dirección), puede provocar una alineación preferencial de granos o poros. Esto puede resultar en propiedades mecánicas o físicas anisotrópicas, donde el material es más fuerte en una dirección que en otra.

El desafío de las geometrías complejas

Aplicar presión uniforme a piezas con formas muy complejas, cavidades internas o ángulos agudos puede ser extremadamente difícil. Las técnicas como la consolidación isostática en caliente (HIP) son efectivas, pero pueden requerir herramientas o métodos de encapsulación costosos y complejos.

Aumento del coste y la complejidad del equipo

Los sistemas capaces de aplicar alta presión a altas temperaturas (por ejemplo, prensas calientes, unidades HIP o máquinas de sinterización por plasma de chispa) son significativamente más caros y complejos de operar y mantener que los hornos de sinterización convencionales.

Tomar la decisión correcta para su objetivo

La decisión de utilizar presión depende totalmente del resultado deseado para su componente final.

- Si su enfoque principal es lograr la máxima densidad teórica: La sinterización asistida por presión es esencial, ya que proporciona el mecanismo más eficaz para eliminar los últimos restos de porosidad.

- Si su enfoque principal es producir formas simples a bajo coste: La sinterización sin presión convencional puede ser suficiente, pero debe aceptar una densidad potencialmente menor y gestionar cuidadosamente la distorsión de la pieza.

- Si su enfoque principal es preservar una microestructura de nano-grano: Aplicar presión a temperaturas más bajas es la estrategia ideal para densificar el material rápidamente antes de que pueda producirse un crecimiento significativo del grano.

En última instancia, comprender y controlar la presión le permite pasar de simplemente consolidar un polvo a realmente diseñar un material final.

Tabla de resumen:

| Efecto de la presión de sinterización | Beneficio clave |

|---|---|

| Acelera la densificación | Eliminación de poros y transporte de material más rápidos. |

| Aumenta la densidad final | Permite que los materiales se acerquen al 100% de la densidad teórica. |

| Reduce la temperatura de sinterización | Inhibe el crecimiento no deseado de grano para microestructuras más finas. |

| Mejora el control dimensional | Reduce la deformación de la pieza y la distorsión de la forma. |

| Permite la ingeniería de materiales compleja | Proporciona control sobre propiedades finales como la resistencia. |

¿Listo para diseñar materiales superiores con sinterización de precisión?

Desbloquee todo el potencial de sus polvos cerámicos o metálicos. El equipo de laboratorio avanzado de KINTEK, que incluye prensas calientes y hornos de sinterización, proporciona el control preciso de presión y temperatura que necesita para lograr la máxima densidad, microestructuras finas y propiedades de material superiores.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden optimizar su proceso de sinterización y ayudarle a crear materiales de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Cómo afecta la presión axial en un horno de prensado en caliente a los objetivos de Cd2SnO4? Optimización del sinterizado para objetivos de alta densidad

- ¿Cuál es el proceso de prensado en caliente de cerámicas? Logre una densidad y un rendimiento superiores

- ¿Qué condiciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Síntesis in situ de TiC/Ti

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta transmitancia de las cerámicas de Pr, Y:SrF2? Desbloquea la Densidad

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Clave para la unión de compuestos de Ti-Al

- ¿Cuáles son las funciones de los moldes de grafito de alta resistencia? Optimice el prensado en caliente al vacío de compuestos metálicos hoy

- ¿Cómo afecta la presión al sinterizado? Lograr la densidad máxima y propiedades superiores

- ¿Cómo funciona el prensado isostático en caliente? Logre una densidad del 100% en sus componentes de alto rendimiento